A produção eficiente de ração para aquicultura depende da operação correta das máquinas de pellets de ração para peixes. Infelizmente, muitos piscicultores ou operadores de fábricas de ração enfrentam problemas como qualidade inconsistente dos pellets, bloqueios nas máquinas ou consumo excessivo de energia — muitas vezes devido à configuração inadequada e ao controle inadequado do processo. Esses problemas podem levar ao aumento de custos, à desnutrição dos peixes e a danos aos equipamentos. Entender as etapas corretas para operar uma máquina de pellets de ração para peixes pode ajudar a evitar esses riscos, garantindo alta produtividade, qualidade uniforme dos pellets e longevidade da máquina. Este artigo descreve cada etapa essencial em detalhes para ajudá-lo a iniciar a produção com confiança e profissionalismo.

As etapas básicas para operar uma máquina de ração para peixes incluem o preparo da matéria-prima, a configuração correta da máquina, a alimentação gradual, o monitoramento dos parâmetros de extrusão (como temperatura, pressão e umidade), o ajuste da velocidade do cortador ao comprimento do pellet e a limpeza em tempo hábil. Cada etapa garante a consistência do formato, tamanho e integridade nutricional do pellet para o crescimento ideal dos peixes.

Para obter os melhores resultados na sua linha de produção de ração para peixes, é fundamental entender não apenas as etapas mecânicas envolvidas, mas também a lógica por trás de cada uma. Vamos analisar todo o processo, desde a entrada da matéria-prima até a saída final dos pellets, explorando como essas etapas influenciam a qualidade da ração e a eficiência da produção.

Máquinas de ração para peixes em pellets são difíceis de operar sem treinamento profissional.Falso

Embora a experiência melhore a eficiência, a operação básica das máquinas de ração para peixes pode ser aprendida por meio de instruções adequadas e procedimentos operacionais padrão.

Guia passo a passo para operar uma máquina de ração para peixes

1. Preparação e mistura de matéria-prima

Um primeiro passo fundamental é preparar a mistura certa de ingredientes para sua espécie específica de peixe e estágio de crescimento.

| Tipo de Ingrediente | Objetivo | Exemplos comuns |

|---|---|---|

| Fontes de proteína | Crescimento e desenvolvimento muscular | Farinha de peixe, farelo de soja, farinha de sangue |

| Hidratos de carbono | Fornecimento de energia | Milho, trigo, farelo de arroz |

| Lipídios | Energia e ácidos graxos essenciais | Óleo de peixe, óleo vegetal |

| Vitaminas e minerais | Imunidade e saúde metabólica | Pré-misturas (A, D, E, cálcio, fósforo) |

| Ligantes | Estabilidade do pellet | Amido, melaço |

- Retificação: Use um moinho de martelos para reduzir as matérias-primas para <0,5 mm (peixes pequenos) ou <1 mm (peixes maiores).

- Mistura: Misture homogeneamente os ingredientes secos e úmidos em um misturador para obter equilíbrio nutricional e eficiência de extrusão.

2. Configuração da máquina e lista de verificação pré-partida

Antes de operar a máquina, siga estes protocolos de segurança e preparação:

| Item da lista de verificação | Ação necessária |

|---|---|

| Verificação de energia e aterramento | Garantir alimentação trifásica estável e aterramento adequado |

| Instalação de matriz e corte | Aperte firmemente e garanta o alinhamento correto |

| Teor de umidade da ração (18–22%) | Ajuste usando água ou vapor antes da alimentação |

| Lubrificação | Aplique graxa ou óleo nas peças móveis |

| Pré-aquecimento (se necessário) | Pré-execução para estabilizar a temperatura do cilindro |

Observação: para extrusoras de parafuso duplo, o controle independente das zonas de temperatura e da velocidade do parafuso é essencial para um desempenho consistente.

3. Processo de Alimentação e Controle de Extrusão

Comece a alimentar a matéria-prima misturada gradualmente no funil. Monitore e controle:

- Velocidade do parafuso (tipicamente 300–600 rpm)

- Temperatura do barril (90°C–150°C dependendo do tipo de alimentação)

- Contrapressão e resistência à matriz

- Injeção de vapor ou água para condicionamento (opcional)

| Parâmetro | Faixa recomendada | Efeito no Pellet |

|---|---|---|

| Teor de umidade | 18–22% | Formato do pellet, densidade, flutuabilidade |

| Temperatura | 90°C–150°C | Nível de cozimento, segurança microbiana |

| Pressão | 2–5 MPa | Compressão e ligação de pellets |

Fique atento a sinais de entupimento, superaquecimento ou descarga irregular.

4. Ajuste de comprimento de corte e pellet

Na saída da matriz, facas rotativas cortam o material extrudado em pelotas uniformes.

- Controle de velocidade do cortador determina o comprimento do pellet

- Comprimentos mais curtos: 3–5 mm para alevinos

- Pellets mais longos: 8–12 mm para peixes grandes

Garanta lâminas sempre afiadas e limpeza regular para evitar rasgos ou aglomerações dos pellets.

5. Arrefecimento e secagem

Os pellets frescos são quentes e úmidos. Eles devem ser resfriados e secos para:

- Reduza a umidade para 10–12% para armazenamento

- Prevenir mofo e deterioração

- Melhorar a estabilidade estrutural

| Método de secagem | Método de arrefecimento | Observações |

|---|---|---|

| Secador de correia | Refrigerador de ar ambiente ou forçado | Ideal para operações em larga escala |

| Secador de forno de lote | Refrigerador de bandeja | Adequado para pequenas fazendas ou laboratórios |

6. Triagem e Embalagem

Etapas finais:

- Triagem: Remover pellets quebrados e poeira

- Embalagem: Selar em sacos à prova de umidade

- Rotulagem: Incluir número do lote, tipo de alimentação e validade

7. Limpeza e Manutenção

A limpeza pós-operatória é essencial para evitar:

- Contaminação cruzada entre lotes

- Bloqueios devido a resíduos

- Desgaste do equipamento devido à alimentação presa

Lista de verificação de manutenção diária:

| Componente | Ação de Manutenção |

|---|---|

| Molde e cortador | Remova, limpe e inspecione |

| Parafusos e cilindro | Enxágue com água ou limpador especial |

| Rolamentos e motores | Lubrifique conforme as instruções do manual |

Considerações importantes para iniciantes

- Comece com pequenos lotes de teste para ajustar parâmetros

- Registre todas as configurações (umidade, velocidade, temperatura) para repetibilidade

- Use matérias-primas de qualidade para evitar abrasão do parafuso e inconsistência do pellet

- Invista em uma sessão de treinamento do fabricante para eficiência a longo prazo

Por que a operação adequada é importante

Operar uma máquina de ração para peixes com pellets de forma eficiente não se resume apenas à maximização da produção — impacta diretamente a saúde dos peixes, o custo da ração por quilo e a lucratividade do seu negócio. Ração mal extrusada pode se desintegrar na água, reduzir a eficiência da alimentação e aumentar a amônia nos tanques. Por outro lado, pellets bem formados garantem melhor retenção de nutrientes e mínimo desperdício de ração.

Conclusão

Operar uma máquina de ração para peixes em pellets é um processo técnico, mas altamente gerenciável quando guiado por uma compreensão clara de cada etapa. Da seleção da matéria-prima ao controle de umidade, configurações de extrusão e manutenção, cada etapa desempenha um papel na qualidade final dos pellets e na sustentabilidade da sua operação de aquicultura.

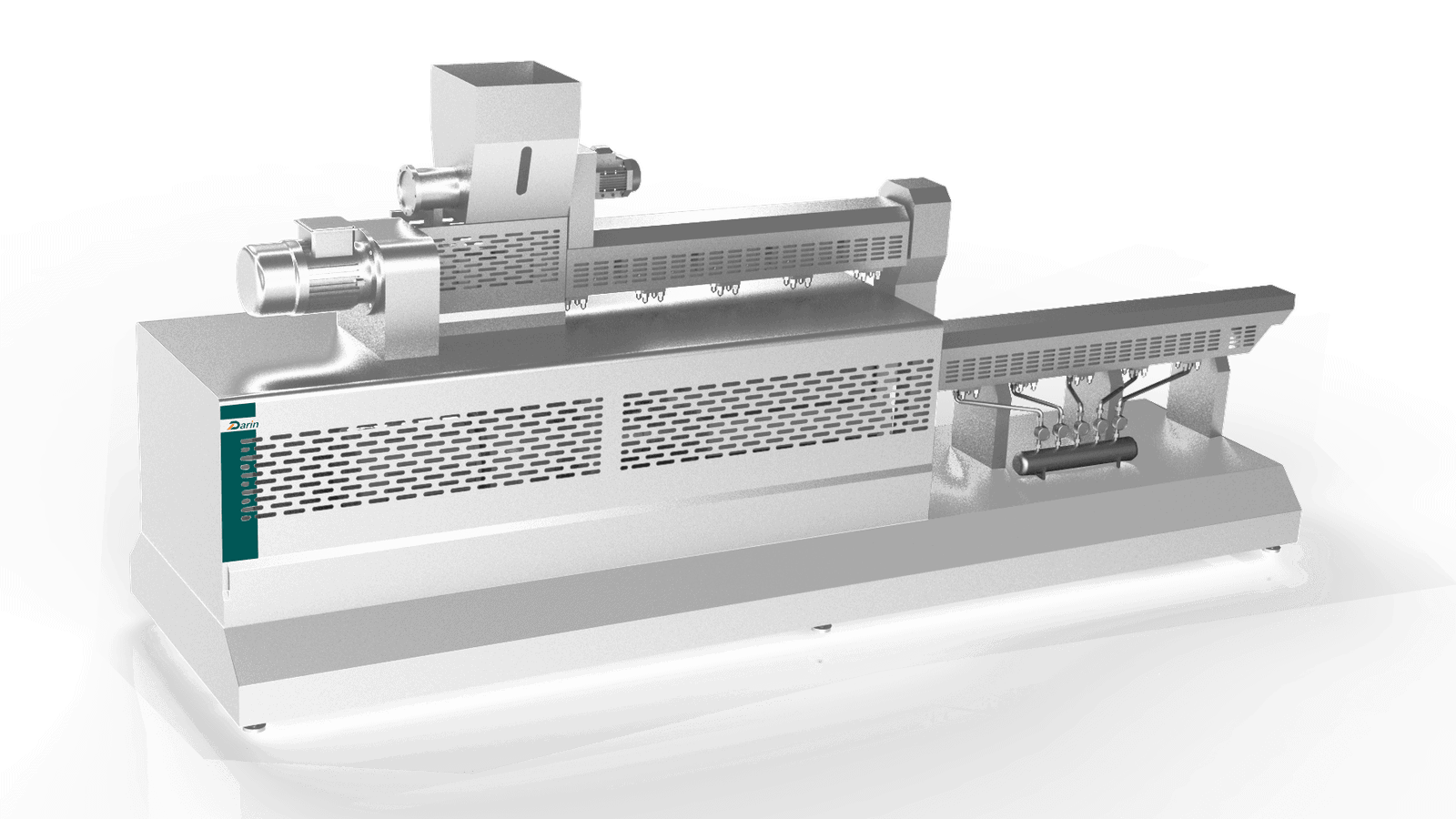

Entre em contato com a Darin Machinery hoje mesmo!

Se você está pronto para atualizar sua produção de ração para peixes com equipamentos de nível profissional e suporte técnico especializado, Máquinas Darin está aqui para ajudar. Com décadas de experiência em projeto e fabricação de máquinas de ração para peixes, fornecemos não apenas as máquinas, mas também treinamento completo, orientação técnica e serviço pós-venda.

👉 Entre em contato conosco agora para começar sua jornada de produção de ração da maneira certa!