Dans le secteur en pleine expansion de l'alimentation pour animaux de compagnie, les fabricants sont souvent confrontés à la difficulté de choisir la bonne machine pour produire efficacement des aliments pour chiens de haute qualité. Le choix d'un mauvais type de machine peut entraîner une qualité de produit irrégulière, une augmentation des coûts de maintenance et une baisse de la productivité. Cependant, en comprenant les différents types de machines disponibles pour la production d'aliments pour chiens et leurs applications spécifiques, les fabricants peuvent optimiser leur production, garantir l'homogénéité des produits et répondre efficacement à la demande du marché.

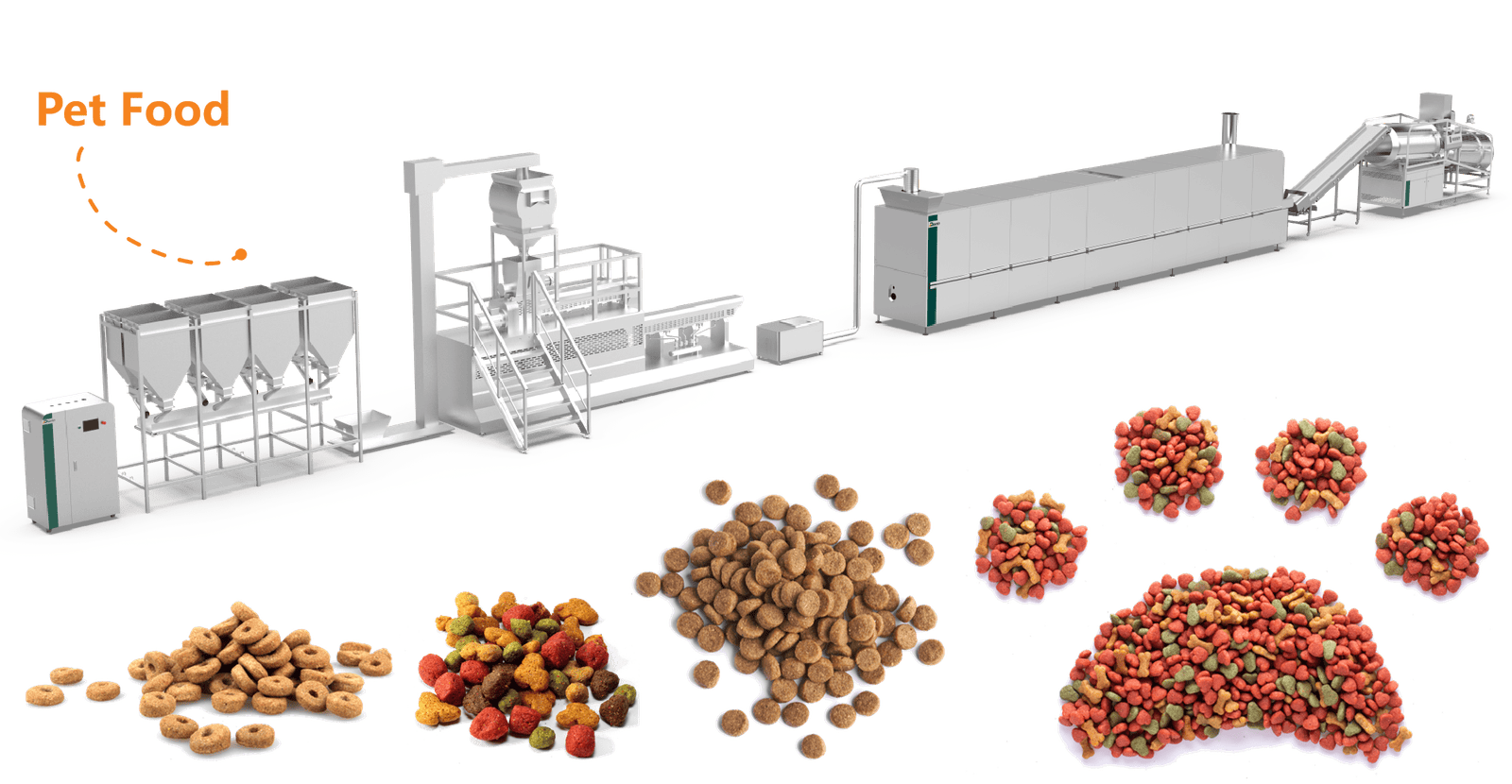

Il existe plusieurs grands types de machines pour aliments pour chiens, notamment les extrudeuses d'aliments secs pour chiens, les machines de transformation d'aliments humides pour chiens, les machines d'enrobage sous vide, les machines de séchage et les machines d'emballage. Chaque type de machine remplit une fonction unique dans le processus de production, de la mise en forme des croquettes à la préservation de la fraîcheur, en passant par la garantie d'un emballage hygiénique.

Comprendre les fonctions et les avantages de chaque type de machine pour aliments pour chiens est essentiel pour toute personne travaillant dans le secteur de la fabrication d'aliments pour animaux de compagnie. Poursuivez votre lecture pour savoir quelles machines répondent le mieux à vos objectifs de production et comment elles contribuent à l'efficacité et à la qualité globales de votre ligne de production d'aliments pour chiens.

Qu'est-ce qu'un extrudeur d'aliments secs pour chiens et comment fonctionne-t-il ?

Dans l'industrie de la fabrication d'aliments pour animaux de compagnie, la production à grande échelle d'aliments secs de haute qualité pour chiens présente de nombreux défis. Les méthodes de production traditionnelles ne permettent souvent pas d'obtenir la composition nutritionnelle, l'uniformité de la forme et la stabilité en rayon souhaitées par les consommateurs modernes. En outre, l'inefficacité des machines peut faire grimper les coûts de production et entraîner des temps d'arrêt fréquents. Cependant, la solution à tous ces problèmes réside dans un équipement puissant : l'extrudeuse d'aliments secs pour chiens. Dans cet article, nous allons nous pencher sur ce qu'est exactement une extrudeuse d'aliments secs pour chiens, sur son fonctionnement et sur les raisons pour lesquelles elle est indispensable à la production moderne d'aliments pour chiens.

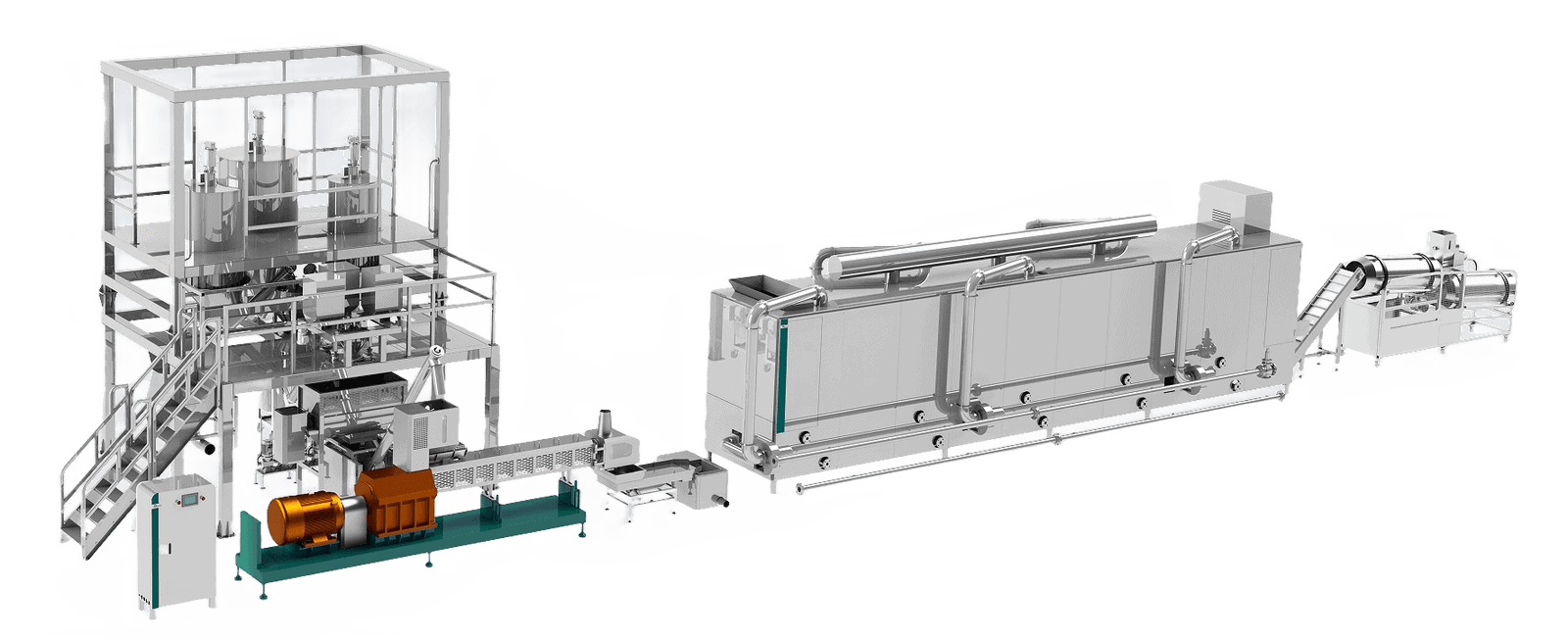

Une extrudeuse d'aliments secs pour chiens est un équipement industriel spécialisé conçu pour traiter et façonner divers ingrédients en croquettes pour chiens par un processus d'extrusion à haute température et à haute pression. Elle mélange les matières premières, les pousse à travers une vis rotative à l'intérieur d'un baril chauffé, cuit le mélange et le force à travers une filière pour créer des formes de croquettes uniformes. Le processus d'extrusion gélatinise les amidons, dénature les protéines et garantit que les aliments pour chiens sont à la fois digestes et résistants à la conservation.

Si vous cherchez à optimiser votre production d'aliments pour chiens, il est essentiel de comprendre le fonctionnement d'une extrudeuse. Explorons les mécanismes internes, les avantages et les opérations pratiques qui vous aideront à prendre les décisions les plus éclairées pour votre installation de fabrication.

Les extrudeuses d'aliments secs pour chiens ne peuvent produire qu'un seul type de forme de croquettes.Faux

Les extrudeuses peuvent être personnalisées avec différentes filières pour produire une variété de formes et de tailles de croquettes.

Qu'est-ce qu'une machine d'extrusion d'aliments secs pour chiens ?

Une extrudeuse d'aliments secs pour chiens est un dispositif de traitement continu couramment utilisé dans les installations de production d'aliments pour animaux de compagnie à grande échelle. Elle automatise le mélange, la cuisson, la mise en forme et le séchage partiel des ingrédients des aliments pour chiens. Les principaux composants sont généralement les suivants

| Composant | Fonction |

|---|---|

| Trémie d'alimentation | Réceptionne et stocke les ingrédients bruts mélangés avant leur transformation. |

| Convoyeur à vis | Déplace et comprime le mélange le long du canon. |

| Baril chauffé | Appliquer des températures et des pressions élevées pour cuire les ingrédients. |

| Plaque de découpe | Façonne le mélange cuit en morceaux de croquettes uniformes. |

| Couteau de coupe | Coupe la croquette extrudée à la longueur souhaitée à la sortie de la filière. |

| Panneau de contrôle | Permet aux opérateurs de régler des paramètres tels que la température, la pression et la vitesse d'alimentation. |

Comment fonctionne une machine à extruder des aliments secs pour chiens ?

Le processus d'extrusion est une combinaison de transformations mécaniques, thermiques et chimiques. Voici une description détaillée de son fonctionnement :

1. Alimentation et mélange des matières premières

Les ingrédients tels que les farines de viande, les céréales, les vitamines, les minéraux, les graisses et les fibres sont d'abord mélangés dans des proportions précises. Ces matières premières sont pré-moulues à une taille de particule spécifique afin d'en assurer la cohérence. La trémie d'alimentation introduit le mélange dans l'extrudeuse à un rythme contrôlé.

2. Transport et compression

La vis en rotation à l'intérieur du tonneau fait avancer le mélange brut tout en le comprimant. La géométrie de la vis (y compris son pas, son rapport longueur/diamètre et ses zones de compression) est conçue pour réguler les forces de cisaillement et les niveaux d'humidité.

3. Chauffage et cuisson

À l'intérieur du tonneau, une combinaison de cisaillement mécanique, de friction et de chauffage externe fait monter la température à environ 90°C à 180°C (194°F à 356°F). La pression peut atteindre jusqu'à 30 bars. Ce processus thermique dénature les protéines, gélatinise les amidons et stérilise le mélange, garantissant ainsi la sécurité alimentaire et la digestibilité.

| Paramètres | Gamme typique | Fonction |

|---|---|---|

| Température du canon | 90°C - 180°C | Cuire les ingrédients en assurant la gélatinisation de l'amidon et la dénaturation des protéines. |

| Pression | 15 - 30 bars | Contrôle l'évaporation de l'humidité et l'expansion des croquettes. |

| Vitesse de la vis | 200 - 500 RPM | Règle le débit de matériau et la force de cisaillement. |

| Teneur en eau (entrée) | 20% - 30% | Essentiel pour une extrusion et une expansion correctes. |

4. Façonnage et découpage des matrices

Une fois cuit, le mélange sous pression est poussé à travers une filière dont les trous correspondent à la forme de croquette souhaitée (ronde, en forme d'os, en forme d'étoile, etc.). Immédiatement après, un couteau rotatif coupe la nourriture extrudée en longueurs régulières.

5. Séchage et refroidissement

Les croquettes chaudes et humides sortent de l'extrudeuse avec un taux d'humidité d'environ 20%-25%. Un système de séchage post-extrusion réduit le taux d'humidité à 8%-12%, ce qui est essentiel pour la stabilité du produit en rayon. Des ventilateurs ou des convoyeurs de refroidissement stabilisent encore le produit avant l'emballage.

Principaux avantages des extrudeuses d'aliments secs pour chiens

- Polyvalence des ingrédients : Capable de traiter une large gamme de sources de protéines, de céréales et d'additifs.

- Qualité constante des croquettes : Taille, forme et composition nutritionnelle uniformes.

- Amélioration de la digestibilité : Les traitements thermiques et mécaniques détruisent les facteurs antinutritionnels.

- Haut débit : Production en continu adaptée aux opérations à grande échelle.

- Le rapport coût-efficacité : Réduit la main-d'œuvre, les déchets et les temps d'arrêt grâce à l'automatisation et à un contrôle précis.

Étude de cas : Optimisation de la production d'aliments pour chiens avec des extrudeuses à double vis

Un grand fabricant d'aliments pour animaux de compagnie est passé d'une extrudeuse monovis à une extrudeuse bivis afin de pouvoir traiter des volumes plus importants et des gammes de produits plus diversifiées. Le résultat a été le suivant :

| Mesure de la performance | Avant (à vis unique) | Après (double vis) |

|---|---|---|

| Taux de débit | 1 500 kg/heure | 3 000 kg/heure |

| Variabilité de la forme des croquettes | Limitée (3 types) | Élargi (8 types) |

| Consommation d'énergie par kg | 0,65 kWh | 0,45 kWh |

| Incidents de rappel de produits | 2 par an | 0 par an |

Ce cas illustre l'impact profond du choix de la bonne technologie d'extrusion sur la productivité et la différenciation des produits.

Maintenance technique et bonnes pratiques

Un entretien adéquat est essentiel pour garantir l'efficacité à long terme de la machine. Les meilleures pratiques sont les suivantes :

- Inspecter régulièrement et remplacer les composants usés des vis et des matrices.

- Nettoyage du cylindre et de la vis après chaque lot de production afin d'éviter toute contamination.

- Contrôle de la précision des capteurs de température et de pression.

- Lubrification des pièces mécaniques selon le programme du fabricant.

Négliger ces pratiques d'entretien peut entraîner une qualité de croquettes irrégulière, des temps d'arrêt imprévus et des coûts d'exploitation plus élevés.

Résumé

En résumé, une extrudeuse d'aliments secs pour chiens est un outil indispensable à la production moderne d'aliments pour animaux de compagnie, garantissant des croquettes homogènes, nutritives et de haute qualité. Elle utilise une combinaison de force mécanique, de chaleur et d'ingénierie de précision pour transformer efficacement les ingrédients bruts en produits digestes et de longue conservation.

Prêt à passer à la vitesse supérieure dans la production d'aliments pour chiens ?

Si vous souhaitez investir dans des machines d'extrusion d'aliments secs pour chiens ou les moderniser, nous vous proposons des solutions personnalisées adaptées à vos besoins en termes de capacité, de variété de produits et d'efficacité. Contactez-nous dès aujourd'hui pour obtenir des conseils professionnels, une assistance technique et un devis compétitif !

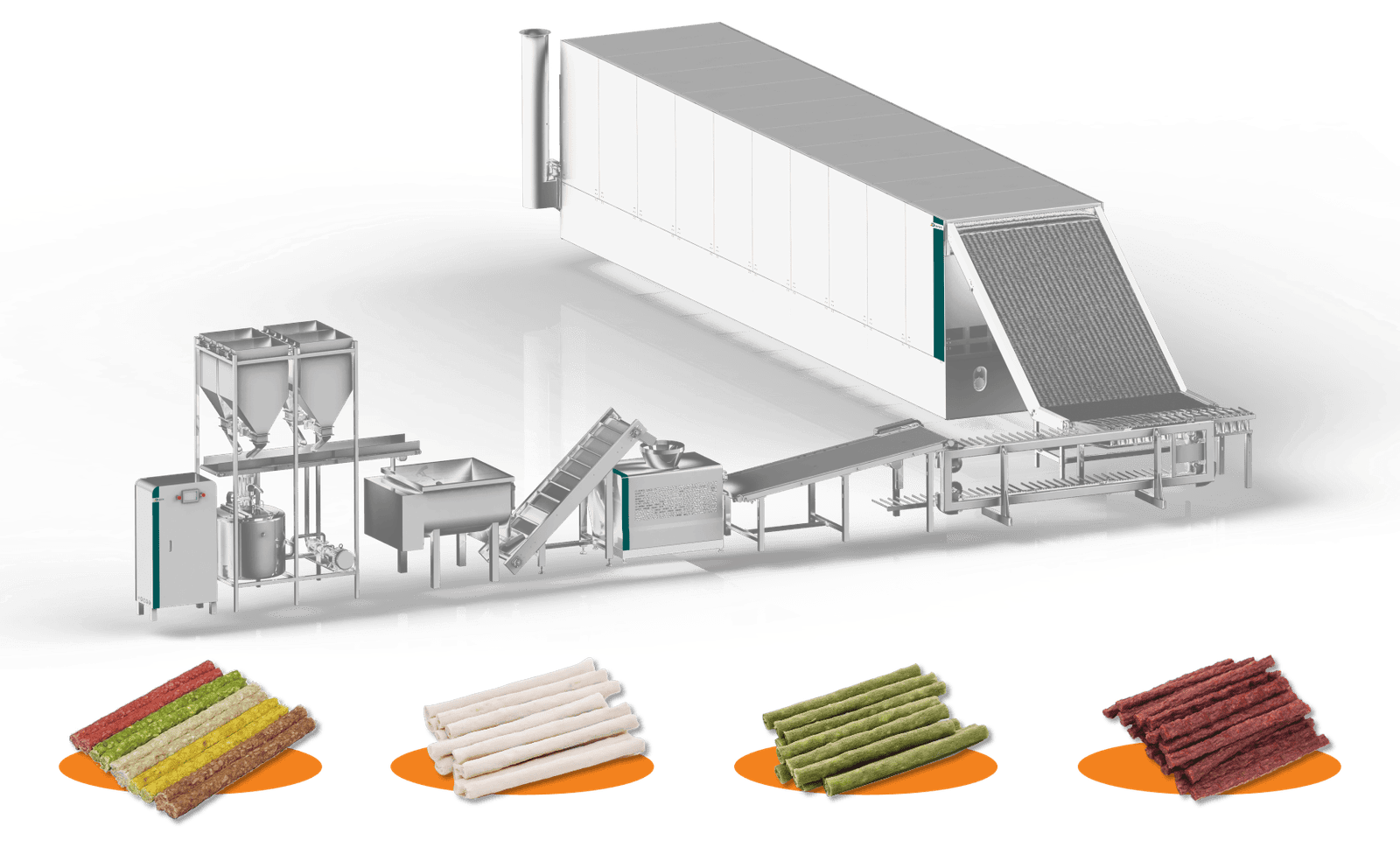

Qu'est-ce qu'une machine de traitement des aliments humides pour chiens et quelles sont ses caractéristiques ?

Les fabricants d'aliments humides pour chiens sont souvent confrontés à des défis tels que le maintien de l'homogénéité des produits, la garantie de la sécurité alimentaire, l'optimisation de l'efficacité et le respect de réglementations strictes en matière d'hygiène. Les méthodes de traitement traditionnelles et manuelles peuvent entraîner des risques de contamination, un manque d'uniformité des produits et des goulets d'étranglement au niveau de la production. C'est là qu'un machine de traitement des aliments humides pour chiens devient essentiel. Elle automatise et rationalise l'ensemble du processus de production, de la préparation des matières premières à l'emballage, en veillant à ce que le produit final réponde aux normes de qualité et de sécurité. Dans cet article détaillé, nous expliquerons ce qu'est exactement une machine de traitement des aliments humides pour chiens, comment elle fonctionne et quelles sont les caractéristiques qui la rendent indispensable dans les installations modernes de production d'aliments pour animaux de compagnie.

Une machine de traitement des aliments humides pour chiens est un système industriel conçu pour automatiser la préparation, la cuisson, le mélange, le remplissage et l'emballage des produits alimentaires humides pour chiens. Ces machines garantissent une production hygiénique, cohérente et efficace, et comprennent généralement des composants tels que des mélangeurs, des cuiseurs, des émulsifiants, des systèmes de remplissage et des unités de stérilisation. Leurs principales caractéristiques sont le dosage précis des ingrédients, le contrôle de la température, la conception hygiénique (généralement en acier inoxydable), les systèmes de nettoyage CIP (Clean-in-Place) et un débit de production élevé.

Comprendre le fonctionnement de ces machines et leurs principales caractéristiques peut aider les fabricants d'aliments pour chiens à améliorer l'efficacité de leur production, à réduire les risques de contamination et à fournir au marché des aliments humides pour chiens de qualité supérieure. Poursuivez votre lecture pour découvrir des informations essentielles !

Les machines de transformation des aliments humides pour chiens se composent uniquement de mélangeurs et de cuiseurs.Faux

Les machines de transformation des aliments humides pour chiens sont des systèmes complets qui comprennent des mélangeurs, des cuiseurs, des machines de remplissage, des unités de scellage et des systèmes de stérilisation afin de garantir un processus entièrement automatisé.

Qu'est-ce qu'une machine de traitement des aliments humides pour chiens ?

Une machine de transformation d'aliments humides pour chiens désigne une ligne complète et intégrée d'équipements industriels qui automatise la production d'aliments humides ou en conserve pour chiens. Contrairement aux systèmes d'extrusion d'aliments secs, ces machines traitent des formulations à forte teneur en eau, souvent supérieure à 70%, pour produire des pâtés, des morceaux en sauce, des aliments pour chiens de type pain ou ragoût.

Composants typiques du système :

| Composant | Fonction |

|---|---|

| Mélangeur d'ingrédients | Mélange uniformément les viandes, les céréales, les vitamines et autres ingrédients. |

| Emulsifiant / Broyeur | Broie la viande et les autres composants en une pâte fine et homogène. |

| Cuiseur (par lots ou en continu) | Cuire le mélange à une température et une pression précises pour stériliser et gélifier les protéines. |

| Désaérateur à vide | Élimine les bulles d'air pour éviter l'oxydation et la détérioration. |

| Machine de remplissage | Doser avec précision le mélange humide dans des boîtes, des sachets ou des plateaux. |

| Unité de scellement | Scelle hermétiquement les récipients remplis afin d'éviter toute contamination. |

| Stérilisateur à autoclave | Applique un traitement thermique à haute pression pour prolonger la durée de conservation (souvent jusqu'à 2 ans). |

| Système CIP (Clean-In-Place) | Assurer un nettoyage et un assainissement complets de toutes les surfaces de contact sans démonter l'équipement. |

Caractéristiques des machines de traitement des aliments humides pour chiens

Voici une analyse détaillée des principales caractéristiques qui rendent ces machines indispensables :

1. Dosage précis des ingrédients

Les recettes d'aliments humides pour chiens exigent des proportions exactes de viande, de légumes, de céréales et de suppléments. La machine de traitement intègre des systèmes de pesage automatisés, ce qui garantit que chaque lot répond systématiquement aux spécifications nutritionnelles. Certains systèmes permettent même d'ajuster les recettes en temps réel en fonction de l'analyse de la qualité des ingrédients.

2. Hygiène et sécurité alimentaire de haut niveau

Pour se conformer aux réglementations relatives à la sécurité des aliments pour animaux de compagnie (telles que FDA et FSSC 22000), les machines sont fabriquées avec.. :

- Acier inoxydable de qualité alimentaire (généralement SUS304 ou SUS316).

- Des surfaces lisses et exemptes de crevasses pour éviter l'accumulation de bactéries.

- Systèmes de nettoyage CIP qui minimisent les temps d'arrêt et les erreurs humaines en matière d'assainissement.

- Désaérateurs à vide qui améliorent la stabilité de l'emballage et empêchent la croissance microbienne.

3. Cuisson et stérilisation efficaces

La cuisson est essentielle pour tuer les agents pathogènes et assurer la digestibilité du produit. Le cuiseur (en discontinu ou en continu) permet un contrôle précis de :

| Paramètres | Gamme typique | Objectif |

|---|---|---|

| Température de cuisson | 80°C - 120°C (176°F - 248°F) | Gélatinise l'amidon, dénature les protéines, tue les micro-organismes nuisibles. |

| Pression de cuisson | Jusqu'à 2 bars | Facilite une pénétration plus rapide de la chaleur et une cuisson uniforme. |

| Temps de cuisson | 10 - 40 minutes | Réglable en fonction du type de produit et de la viscosité. |

En outre, stérilisateurs à autoclave traiter les conteneurs scellés à des températures élevées (jusqu'à 130°C/266°F) sous pression pour garantir une longue durée de conservation sans conservateurs.

4. Options d'emballage flexible

Les systèmes de remplissage s'adaptent à différents formats d'emballage :

| Format de l'emballage | Plage de vitesse de remplissage | Tailles des conteneurs pris en charge |

|---|---|---|

| Boîtes de conserve | Jusqu'à 600 boîtes/min | 100g - 1000g |

| Pochettes | Jusqu'à 500 sachets/min | 85g - 500g |

| Plateaux | Jusqu'à 400 plateaux/min | 200g - 1200g |

Ces machines peuvent passer d'un format à l'autre en toute transparence, avec un temps de changement minimal.

5. Systèmes d'automatisation et de contrôle

Des systèmes PLC (Programmable Logic Controller) avancés sont intégrés dans la machine :

- Gestion des recettes.

- Contrôle en temps réel des températures, des pressions et des débits d'ingrédients.

- Diagnostics à distance et alertes de maintenance.

- Traçabilité des lots et enregistrement des contrôles de qualité pour les audits.

Principaux avantages des machines de traitement des aliments humides pour chiens

- Augmentation de l'efficacité de la production : Capable de produire en continu de gros volumes avec une intervention manuelle réduite.

- Qualité constante des produits : Élimine l'erreur humaine dans le dosage et la cuisson des ingrédients, garantissant que chaque lot est identique.

- Durée de conservation améliorée : La stérilisation par autoclave et la désaération sous vide prolongent la durée de vie des produits sans en compromettre le goût.

- Respect des normes de sécurité : Conçu pour répondre aux exigences mondiales en matière de sécurité alimentaire.

- Réduction des coûts opérationnels : Les conceptions économes en énergie, le nettoyage automatisé et les déchets minimes contribuent à réduire les coûts de production.

Exemple concret : Succès de la mise en œuvre

Un grand producteur d'aliments pour animaux de compagnie a intégré une ligne de traitement des aliments humides pour chiens entièrement automatisée, ce qui lui a permis d'obtenir des résultats très satisfaisants :

| Métrique | Avant l'intégration | Après l'intégration |

|---|---|---|

| Capacité de production journalière | 25 000 boîtes/jour | 75 000 boîtes/jour |

| Cohérence d'un lot à l'autre | ±5% variance | ±1% variance |

| Temps de nettoyage par équipe | 3 heures | 45 minutes |

| Incidents de rappel de produits | 1/an | 0 incidents |

| Besoins en main-d'œuvre | 15 opérateurs | 6 opérateurs |

Ces améliorations démontrent les avantages tangibles du déploiement d'une machine moderne de traitement des aliments humides pour chiens.

Conseils techniques de maintenance

Maintenir des performances optimales :

- Inspecter régulièrement les joints, les buses de remplissage et les éléments chauffants.

- Effectuer des cycles CIP quotidiennement.

- Lubrifier les pièces mobiles en suivant les instructions du fabricant.

- Étalonner périodiquement les systèmes de pesage et de contrôle.

- Effectuer des tests microbiens par écouvillonnage pour s'assurer des conditions sanitaires.

Négliger ces tâches peut entraîner des risques de contamination, des temps d'arrêt coûteux et une qualité de produit inférieure.

Conclusion

Une machine de traitement des aliments humides pour chiens est un investissement essentiel pour tout fabricant d'aliments pour animaux de compagnie qui vise une efficacité, une sécurité et une cohérence élevées de ses produits. Ses fonctions intégrées - du mélange précis des ingrédients à la stérilisation avancée et à l'emballage flexible - permettent aux fabricants de répondre aux demandes du marché tout en maintenant des normes de qualité de premier ordre.

Prêt à moderniser votre ligne de production d'aliments humides pour chiens ?

Si vous envisagez d'améliorer ou de mettre en place une nouvelle ligne de production d'aliments humides pour chiens, contactez-nous dès aujourd'hui pour des solutions sur mesure, des conseils d'experts et des prix compétitifs. Laissez-nous vous aider à atteindre une efficacité de production et une qualité optimales !

Comment une machine d'enrobage sous vide améliore-t-elle la qualité des aliments pour chiens ?

Sur le marché concurrentiel des aliments pour animaux de compagnie, les fabricants s'efforcent de fournir des aliments pour chiens qui répondent non seulement aux normes nutritionnelles, mais qui plaisent également aux propriétaires d'animaux en termes de qualité, d'appétence et d'apparence. Les méthodes traditionnelles d'application en surface sont souvent insuffisantes lorsqu'il s'agit de garantir un enrobage uniforme, une distribution précise des nutriments et une fraîcheur durable. Sans technologie avancée, des éléments cruciaux comme les graisses, les vitamines et les exhausteurs de goût peuvent se dégrader rapidement ou ne pas se lier efficacement aux croquettes. Le système machine de revêtement sous videL'enrobage sous vide est une innovation qui change la donne et qui permet de résoudre ces problèmes. Dans cet article, nous expliquerons comment fonctionne une machine d'enrobage sous vide et comment elle améliore la qualité des aliments pour chiens.

Une machine d'enrobage sous vide améliore la qualité des aliments pour chiens en appliquant des huiles, des vitamines, des minéraux et des exhausteurs de goût de manière uniforme et en profondeur dans les croquettes sous pression sous vide. Cette méthode permet d'augmenter la rétention des nutriments, d'améliorer l'appétence, de réduire l'aspect huileux de la surface et d'améliorer la durée de conservation en empêchant l'oxydation. Le processus de mise sous vide assure une distribution uniforme et une meilleure absorption, ce qui rend le produit plus attrayant et supérieur sur le plan nutritionnel.

Curieux de savoir exactement comment cette technologie profite à votre processus de production d'aliments pour chiens ? Poursuivez votre lecture pour découvrir les détails techniques et les avantages concrets de la technologie de l'enrobage sous vide.

L'enduction sous vide ne fait qu'appliquer des huiles à la surface des croquettes pour chiens.Faux

L'enrobage sous vide permet aux huiles, aux vitamines et aux exhausteurs de goût de pénétrer profondément dans la croquette, et pas seulement en surface, ce qui garantit une distribution uniforme et une meilleure stabilité des nutriments.

Qu'est-ce qu'une machine d'enduction sous vide ?

Une enrobeuse sous vide est un équipement spécialisé conçu pour appliquer des additifs liquides et en poudre, tels que des graisses, des huiles, des vitamines et des exhausteurs de goût, sur des croquettes pour chiens extrudées ou cuites. Elle fonctionne sous vide, ce qui permet aux matériaux d'enrobage d'être absorbés par la structure poreuse des croquettes au lieu de rester à la surface.

Composants clés d'une machine d'enduction sous vide :

| Composant | Fonction |

|---|---|

| Tambour ou récipient rotatif | Contient les croquettes et tourne pour assurer un mélange et un enrobage homogènes. |

| Pompe à vide | Crée une pression négative (généralement de -0,8 à -0,95 bar) pour évacuer l'air. |

| Buses d'injection de liquide/poudre | Les huiles, les vitamines et les arômes se répartissent uniformément sur les croquettes. |

| Panneau de contrôle | Gestion du niveau de vide, de la vitesse du tambour et des paramètres de dosage. |

| Système CIP (Clean-In-Place) | Assure un nettoyage hygiénique sans démontage de la machine. |

Comment fonctionne l'enduction sous vide ?

Le processus peut être décomposé en étapes détaillées :

1. Chargement des croquettes

Les croquettes finies sont chargées dans le tambour ou la cuve en rotation. Les croquettes doivent être refroidies et séchées au préalable afin d'éviter la condensation à l'intérieur de la chambre à vide.

2. Création de vide

Une puissante pompe à vide élimine l'air de la chambre, créant ainsi un environnement de pression négative (généralement entre -0,8 et -0,95 bar). Ce vide ouvre des micropores dans la structure de la croquette.

3. Injection d'additifs

Des quantités prémesurées d'huiles, de graisses, de vitamines, de minéraux et d'exhausteurs de goût sont pulvérisées ou gouttées sur les croquettes au moyen de buses spécialisées. L'environnement sous vide permet à ces liquides de pénétrer profondément et uniformément.

4. Libération du vide

Une fois les additifs liquides absorbés, le vide est lentement relâché. Ce changement de pression fait que les huiles de surface restantes sont aspirées dans les pores de la croquette, ce qui minimise les résidus externes.

5. Mélange et déchargement

Le tambour tourne à des vitesses contrôlées pour assurer une distribution uniforme. Les croquettes enrobées sont ensuite déchargées, refroidies si nécessaire et emballées.

| Paramètres | Gamme typique | Objectif |

|---|---|---|

| Pression du vide | -0,8 à -0,95 bar | Favorise la pénétration en profondeur des liquides dans les croquettes. |

| Vitesse de rotation du tambour | 5 - 20 RPM | Assure un enrobage uniforme sans endommager les croquettes. |

| Précision du dosage des liquides | ±0,5% | Permet une application précise des nutriments. |

| Température de revêtement | 20°C - 40°C (68°F - 104°F) | Préserve l'intégrité des ingrédients et empêche la dégradation des nutriments. |

Avantages de l'enrobage sous vide pour la qualité des aliments pour chiens

Voici un aperçu approfondi de la manière dont l'enrobage sous vide améliore les aliments pour chiens :

1. Amélioration de la rétention des nutriments

Les nutriments tels que les acides gras oméga-3, les vitamines A, D, E et les acides aminés essentiels sont sensibles à l'oxydation et à la chaleur. En les appliquant après l'extrusion et sous vide, la dégradation est minimisée. L'infusion en profondeur garantit que les nutriments sont enfermés dans la croquette et qu'ils conservent leur puissance jusqu'à la consommation.

| Nutriments | Application traditionnelle en surface | Application de l'enduction sous vide |

|---|---|---|

| Rétention de la vitamine E (%) | 70% | 95% |

| Stabilité des oméga-3 | Sujet à l'oxydation | Protégé, durée de conservation prolongée |

| Distribution des palatins | Inégal | Un goût uniforme et constant |

2. Amélioration de l'appétence

Les exhausteurs de goût et les palatants sont répartis uniformément et absorbés en profondeur par les croquettes, ce qui garantit un profil de goût et d'odeur homogène. Cela rend la nourriture plus attrayante pour les chiens, en particulier pour ceux qui sont difficiles.

3. Réduction de l'aspect huileux de la surface

Contrairement aux méthodes de revêtement conventionnelles, le revêtement sous vide empêche les huiles de rester sur la surface, ce qui :

- Réduit la sensation de gras.

- Empêche la formation de grumeaux lors du conditionnement.

- Minimise les risques de rancissement et d'oxydation.

4. Durée de conservation prolongée

Comme les huiles et les nutriments sensibles sont infusés dans la croquette et protégés de l'exposition à l'air, la durée de conservation peut être prolongée de 6 à 12 mois par rapport aux produits enrobés en surface.

5. Contrôle précis du dosage

Le système de contrôle de la machine permet le dosage exact d'additifs fonctionnels tels que les suppléments pour articulations (glucosamine), les probiotiques ou les mélanges de matières grasses spécifiques. Cette précision garantit la conformité nutritionnelle et la cohérence de la formulation.

Étude de cas : Amélioration de la production grâce à l'enduction sous vide

Un grand fabricant d'aliments haut de gamme pour animaux de compagnie a adopté la technologie de l'enrobage sous vide et a enregistré les améliorations suivantes :

| Mesure de la performance | Avant (revêtement de surface) | Après (revêtement sous vide) |

|---|---|---|

| Rétention de la vitamine A (%) | 75% | 96% |

| Durée de conservation | 12 mois | 18 mois |

| Test d'appétence Acceptation | 82% | 98% |

| Déchets de production (croquettes agglomérées) | 3% | <0,5% |

| Plaintes des clients sur le caractère huileux | Fréquents | Négligeable |

Cela démontre clairement comment le revêtement sous vide se traduit par une qualité supérieure des produits, la satisfaction des clients et la rentabilité.

Maintenance et bonnes pratiques

Pour une performance optimale, les opérateurs doivent

- Inspecter régulièrement les joints et les pompes à vide.

- Étalonner les systèmes de dosage chaque semaine.

- Effectuer des cycles CIP après chaque poste de production.

- Surveiller les données relatives à la rétention des nutriments afin d'ajuster les paramètres en conséquence.

Négliger ces étapes pourrait compromettre la qualité du produit et augmenter les temps d'arrêt.

Conclusion

Une machine d'enrobage sous vide est un atout essentiel pour améliorer la qualité des aliments pour chiens. Elle offre des avantages inégalés en matière de rétention des nutriments, d'appétence, de durée de conservation et de précision du dosage. En intégrant cette technologie, les fabricants peuvent produire des aliments pour chiens de qualité supérieure qui répondent aux exigences des consommateurs en matière de produits de qualité supérieure, nutritifs et sûrs pour les animaux de compagnie.

Vous souhaitez améliorer la qualité de votre production d'aliments pour chiens ?

Si vous souhaitez intégrer la technologie du revêtement sous vide dans votre chaîne de production ou si vous avez besoin de conseils d'experts, contactez-nous dès aujourd'hui. Nos spécialistes peuvent vous aider à concevoir la solution idéale adaptée à vos objectifs de produit et à votre capacité de production.

Quel est le rôle des machines de séchage dans la production d'aliments pour chiens ?

Une teneur en humidité irrégulière, une contamination microbienne et une durée de conservation trop courte sont quelques-uns des problèmes les plus courants et les plus coûteux dans la fabrication d'aliments pour chiens. Sans un contrôle adéquat de l'humidité, les aliments pour chiens sont sujets à l'altération, au développement de moisissures et à la dégradation des nutriments, ce qui entraîne des rappels de produits, des pertes financières et une atteinte à la réputation de la marque. C'est précisément là que machines de séchage jouent un rôle essentiel. Elles sont la pierre angulaire de la stabilité, de la sécurité et de la qualité des produits. Dans cet article détaillé, nous examinerons le rôle essentiel des machines de séchage dans la production d'aliments pour chiens, leur fonctionnement et les raisons pour lesquelles elles sont indispensables à l'industrie des aliments pour animaux de compagnie.

Les machines de séchage dans la production d'aliments pour chiens sont utilisées pour réduire la teneur en humidité des aliments extrudés ou cuits à des niveaux optimaux (généralement 8%-12%) afin de garantir la stabilité en rayon, d'empêcher la croissance microbienne et de préserver la qualité nutritionnelle. Ils y parviennent en appliquant une chaleur et un flux d'air contrôlés, ce qui permet un séchage uniforme et cohérent de tous les types de croquettes ou de produits.

Si vous souhaitez comprendre comment les machines de séchage influencent directement la qualité et la durée de conservation des aliments pour chiens, poursuivez votre lecture pour obtenir des informations techniques détaillées et les meilleures pratiques opérationnelles.

Les machines de séchage d'aliments pour chiens sont facultatives dans la production moderne d'aliments pour chiens.Faux

Les machines de séchage sont essentielles dans la production d'aliments pour chiens afin de contrôler la teneur en humidité, d'éviter la détérioration et de garantir la sécurité et la stabilité du produit.

Qu'est-ce qu'une machine à sécher les aliments pour chiens ?

Une machine de séchage d'aliments pour chiens, également connue sous le nom de séchoir d'aliments pour animaux de compagnie, est un système industriel conçu pour éliminer l'excès d'humidité des croquettes ou des aliments pour chiens traités par voie humide après l'extrusion, la cuisson ou l'enrobage sous vide. Le processus de séchage stabilise le produit, améliore sa texture et prolonge sa durée de conservation.

Types courants de machines de séchage :

| Type de sécheur | Description | Application |

|---|---|---|

| Convoyeur sécheur | Séchage en continu à l'aide de bandes à plusieurs niveaux et d'un flux d'air forcé. | Production de croquettes à grande échelle. |

| Sécheur à lit fluidisé | Utilise un flux d'air ascendant pour suspendre et sécher uniformément les croquettes. | Lignes de production petites à moyennes, produits uniformes. |

| Sécheur à plateaux par lots | Plateaux statiques avec circulation d'air chaud. | Lots d'aliments spéciaux pour chiens ou lignes expérimentales. |

| Sécheur à tambour rotatif | Tambour rotatif avec flux d'air chauffé, offrant une action de culbutage pour un séchage uniforme. | Séchage des aliments pour chiens en morceaux ou humides. |

Comment fonctionnent les machines de séchage ?

Décrivons le processus étape par étape :

1. Alimentation des produits

Après l'extrusion ou la cuisson, les aliments pour chiens à forte teneur en humidité (généralement 20%-25%) sont introduits dans le séchoir par des convoyeurs ou placés manuellement sur des plateaux, selon le type de machine.

2. Chauffage et flux d'air contrôlés

La chambre de séchage applique une chaleur contrôlée, généralement comprise entre 80°C à 130°C (176°F à 266°F). Simultanément, de puissants ventilateurs font circuler l'air chaud uniformément sur toutes les couches du produit. Les zones de température peuvent varier d'un bout à l'autre du séchoir afin d'assurer une réduction progressive et uniforme de l'humidité.

3. Évaporation de l'humidité

La chaleur provoque l'évaporation de l'eau contenue dans les aliments pour chiens. Les capteurs d'humidité et les systèmes d'évacuation contrôlent et éliminent efficacement l'air humide. L'objectif est d'abaisser le taux d'humidité à 8%-12%La température de l'air ambiant est de l'ordre de 0,5 °C, ce qui est idéal pour éviter la formation de moisissures et l'altération des aliments.

4. Refroidissement (en option)

Certains systèmes de séchage intègrent une section de refroidissement à la fin pour ramener les croquettes à la température ambiante, ce qui évite la condensation pendant l'emballage.

| Paramètres | Gamme typique | Objectif |

|---|---|---|

| Température d'entrée | 100°C - 130°C | Elimination initiale de l'humidité. |

| Température de sortie | 50°C - 80°C | Séchage final et prévention de la dégradation des nutriments. |

| Temps de séjour | 20 - 40 minutes | Temps nécessaire pour un séchage complet. |

| Vitesse de l'air | 2 - 5 m/s | Assure un flux d'air uniforme et un séchage efficace. |

| Teneur en eau finale | 8% - 12% | Prévient la détérioration et la croissance microbienne. |

Pourquoi les machines de séchage sont-elles essentielles dans la production d'aliments pour chiens ?

1. Le contrôle de l'humidité assure la stabilité des étagères

L'excès d'humidité crée un environnement idéal pour la croissance des moisissures, des levures et des bactéries. En réduisant l'humidité à un seuil de sécurité, les machines de séchage prolongent la durée de conservation du produit de quelques semaines à 12-24 mois sans nécessiter de conservateurs artificiels.

| Taux d'humidité (%) | Risque de croissance microbienne | Durée de conservation |

|---|---|---|

| Au-dessus de 14% | Haut | Moins de 2 mois |

| 8% - 12% | Faible | 12-24 mois |

2. Préservation de la qualité nutritionnelle

Le séchage rapide et contrôlé minimise la perte de nutriments, en particulier pour les ingrédients sensibles à la chaleur tels que le lait de chèvre :

- Vitamines (A, E, D).

- Acides aminés.

- Acides gras (oméga-3 et oméga-6).

Les machines de séchage avancées utilisent un contrôle de température multizone pour équilibrer un séchage efficace et la préservation des nutriments.

3. Texture et aspect uniformes

Les sécheurs empêchent le surséchage ou le sous-séchage, garantissant une dureté uniforme des croquettes et évitant les produits brûlés ou cassants. Cette uniformité améliore la fluidité de l'emballage et favorise l'acceptation par le consommateur.

4. Efficacité énergétique et maîtrise des coûts

Les sécheurs modernes intègrent des systèmes de récupération d'énergie et de contrôle en temps réel afin de minimiser la consommation d'énergie, de réduire les coûts d'exploitation tout en maintenant l'efficacité du séchage.

Étude de cas : Impact de la machine de séchage sur l'efficacité de la production

Un grand fabricant d'aliments pour chiens s'est équipé d'un séchoir à convoyeur à plusieurs niveaux et a enregistré les résultats suivants :

| Métrique | Avant (séchoir à plateaux de base) | Après (convoyeur sécheur) |

|---|---|---|

| Temps de séchage par lot | 2,5 heures | 40 minutes |

| Consommation d'énergie par kg | 0,85 kWh | 0,45 kWh |

| Déchets de produits (trop ou pas assez secs) | 7% | <1% |

| Durée de conservation | 10 mois | 18 mois |

| Écart final d'humidité | ±4% | ±1% |

Cela démontre que l'investissement dans des machines de séchage avancées permet d'améliorer l'efficacité, le contrôle de la qualité et la rentabilité.

Maintenance et meilleures pratiques opérationnelles

Un entretien adéquat garantit des performances constantes de la machine :

- Nettoyage quotidien des conduits de circulation d'air et des bandes transporteuses.

- Inspection hebdomadaire des éléments chauffants, des capteurs et des joints.

- Lubrification des pièces mobiles conformément aux programmes du fabricant.

- Étalonnage mensuel des capteurs de température et d'humidité.

- Analyse microbienne régulière de la chambre de séchage.

Négliger ces tâches peut entraîner un séchage inégal, une augmentation des coûts énergétiques et des risques de contamination.

Conclusion

En résumé, les machines de séchage sont l'épine dorsale de la production d'aliments pour chiens, car elles garantissent un contrôle optimal de l'humidité, une durée de conservation prolongée, une texture homogène et la préservation des nutriments. Sans elles, les fabricants s'exposent à des risques importants de détérioration, de violation de la sécurité et d'incohérence des produits.

Prêt à optimiser votre processus de séchage des aliments pour chiens ?

Vous souhaitez améliorer l'efficacité, la qualité et la rentabilité de votre production d'aliments pour chiens ? Contactez-nous dès aujourd'hui pour obtenir des conseils d'experts et des solutions de machines de séchage personnalisées adaptées à vos besoins de production.

Quelles sont les principales fonctions des machines d'emballage d'aliments pour chiens ?

Dans l'industrie de la fabrication d'aliments pour chiens, même le produit de la plus haute qualité peut échouer sur le marché s'il n'est pas emballé de manière efficace. Un mauvais emballage peut entraîner une détérioration, une contamination, un endommagement du produit ou une insatisfaction du consommateur. Les processus d'emballage manuels demandent beaucoup de travail, sont sujets à des erreurs et manquent de cohérence. C'est pourquoi machines d'emballage d'aliments pour chiens jouent un rôle essentiel en fournissant des solutions automatisées, hygiéniques et efficaces pour l'emballage de divers types d'aliments pour chiens. Dans cet article, nous allons explorer les fonctions clés des machines d'emballage d'aliments pour chiens et expliquer comment elles contribuent à la sécurité des produits, à l'attrait des rayons et à l'efficacité opérationnelle.

Les machines d'emballage d'aliments pour chiens remplissent des fonctions essentielles telles que le pesage et le remplissage précis des aliments pour chiens, la fermeture sécurisée des sacs ou des conteneurs, l'étiquetage et le codage pour la traçabilité, la garantie de la fraîcheur du produit et l'amélioration de la vitesse et de l'homogénéité de l'emballage. Ces machines peuvent traiter différents formats d'emballage, notamment des sacs, des sachets, des boîtes et des barquettes, tout en respectant les normes d'hygiène et de sécurité.

Vous voulez comprendre comment ces machines optimisent votre chaîne de production ? Poursuivez votre lecture pour découvrir en détail leurs principales fonctionnalités !

Les machines d'emballage d'aliments pour chiens ne servent qu'à sceller les sacs.Faux

Les machines d'emballage d'aliments pour chiens effectuent de multiples tâches, notamment le remplissage, le pesage, le scellage, l'étiquetage, le codage et les contrôles de qualité, afin de garantir l'automatisation complète de l'emballage.

Qu'est-ce qu'une machine d'emballage d'aliments pour chiens ?

Une machine d'emballage d'aliments pour chiens est un système automatisé conçu pour emballer des aliments pour chiens secs ou humides dans différents types de conteneurs tout en préservant l'intégrité et l'efficacité du produit. Elles sont conçues pour répondre aux exigences spécifiques des produits alimentaires pour animaux de compagnie, en garantissant la conformité avec les réglementations en matière d'hygiène et les préférences des clients.

Formats d'emballage courants :

| Format de l'emballage | Tailles typiques prises en charge | Application |

|---|---|---|

| Sacs (oreillers, soufflets, quadruples) | 500g - 20kg | Emballage en vrac de croquettes pour chiens |

| Pochettes à hauteur d'homme | 100g - 2kg | Aliments secs ou humides de qualité supérieure pour chiens |

| Boîtes de conserve | 85g - 1kg | Aliments humides pour chiens, pâté, morceaux en sauce |

| Plateaux | 200g - 1,2kg | Repas prêts à consommer ou produits spécialisés |

Principales fonctions des machines d'emballage d'aliments pour chiens

Examinons les fonctions essentielles de ces machines :

1. Précision du pesage et du dosage

La précision des portions est cruciale pour la satisfaction des clients et le respect des réglementations. Les machines d'emballage intègrent peseuses à têtes multiples ou remplisseuses à vis sans fin en fonction du type de produit :

| Système de pesée | Meilleur pour | Plage de précision |

|---|---|---|

| Peseuses à têtes multiples | Croquettes, granulés | ±0,5% |

| Remplisseurs à vis sans fin | Compléments en poudre, préparations pour repas | ±1% |

| Remplisseurs volumétriques | Aliments humides en morceaux dans de la sauce | ±1% à ±2% |

Ces systèmes garantissent que chaque emballage contient la quantité exacte spécifiée, ce qui réduit les pertes de produits et améliore la cohérence.

2. Sac/Pochette/Formage et remplissage

La machine d'emballage forme des sacs ou utilise des sachets préfabriqués, qu'elle remplit avec le produit pesé avec précision. Les machines de pointe peuvent passer d'un format d'emballage à l'autre avec un minimum de temps d'arrêt, ce qui offre une grande souplesse aux lignes de production.

| Paramètres | Gamme typique | Objectif |

|---|---|---|

| Largeur du sac | 80mm - 500mm | Prend en charge différentes tailles de sacs. |

| Vitesse de remplissage | Jusqu'à 80 sacs/min (aliments secs) | Augmente l'efficacité de la production. |

| Type de produit Adaptabilité | Croquettes, morceaux humides, poudres | Traite divers produits d'alimentation pour chiens. |

3. Sceller pour préserver la fraîcheur du produit

La fonction de scellage est essentielle pour préserver la fraîcheur et prévenir la contamination. En fonction du matériau d'emballage, les machines peuvent utiliser :

- Scellage à chaud (pour les sacs en plastique, les sachets).

- Scellage sous vide (pour une durée de conservation plus longue).

- Fermeture des boîtes métalliques (pour les boîtes d'aliments humides pour chiens).

Le scellement régulier empêche l'entrée d'oxygène, préservant ainsi la saveur et l'arôme, et empêchant la détérioration.

4. Étiquetage et codage

Les machines d'emballage peuvent être intégrées :

- Applicateurs d'étiquettes (pour le marquage et l'information sur les produits).

- Codeurs à jet d'encre ou laser (pour les numéros de lot, les dates d'expiration, les codes de traçabilité).

Un étiquetage précis est essentiel pour le respect de la législation, l'information des clients et la traçabilité de la chaîne d'approvisionnement.

5. Systèmes d'inspection de la qualité

Les systèmes avancés intègrent :

| Fonction d'inspection | Fonction |

|---|---|

| Détecteurs de métaux | Détecter les contaminants métalliques étrangers. |

| Trieuses pondérales | Vérifier le poids final du colis pour s'assurer de son exactitude. |

| Systèmes de vision | Inspecter les étiquettes, les codes-barres et l'intégrité des scellés. |

Ces systèmes réduisent le risque que des produits défectueux atteignent les consommateurs, évitant ainsi les rappels et préservant la réputation de la marque.

6. Comptage et regroupement de produits

Les machines peuvent également fonctionner automatiquement :

- Compter les unités emballées.

- Regrouper les produits destinés à l'emballage secondaire (tels que les cartons ou les palettes).

- S'intègrent parfaitement à l'automatisation de fin de ligne (par exemple, encaisseuses, palettiseurs).

7. Conception hygiénique et sanitaire

Les machines d'emballage d'aliments pour chiens sont conçues pour :

- Construction en acier inoxydable (SUS304/SUS316) pour un nettoyage facile.

- Des surfaces lisses et exemptes de crevasses pour éviter l'accumulation de bactéries.

- Respect des normes d'hygiène (FDA, FSSC 22000).

- Systèmes de nettoyage en place (CIP) pour un assainissement complet.

Cela minimise les risques de contamination et garantit la sécurité du produit.

Exemple concret : Gains d'efficacité grâce à l'intégration des machines d'emballage

Un grand producteur d'aliments pour chiens a intégré une machine d'emballage entièrement automatisée et a obtenu des résultats :

| Mesure de la performance | Avant (emballage manuel) | Après (emballage automatisé) |

|---|---|---|

| Vitesse d'emballage | 12 sacs/min | 70 sacs/min |

| Poids Précision Variance | ±5% | ±0,5% |

| Déchets de produits | 4% | <1% |

| Besoins en main-d'œuvre | 15 opérateurs | 4 opérateurs |

| Plaintes concernant la durée de conservation | Fréquents | Négligeable |

Cela illustre la manière dont les machines d'emballage améliorent directement l'efficacité de la production, l'uniformité des produits et la satisfaction des clients.

Maintenance et bonnes pratiques

Pour une performance optimale de la machine :

- Nettoyer et assainir quotidiennement toutes les surfaces en contact avec les produits.

- Inspecter chaque semaine les mâchoires de scellement, les buses de remplissage et les peseurs.

- Étalonner mensuellement les systèmes de pesage et de codage.

- Lubrifier régulièrement les composants mécaniques.

- Effectuer une maintenance préventive périodique conformément aux directives du fabricant.

Négliger ces pratiques peut entraîner des temps d'arrêt, des défauts d'emballage et des violations de la conformité.

Conclusion

Les machines d'emballage d'aliments pour chiens remplissent de multiples fonctions essentielles, notamment le pesage, le remplissage, la fermeture, l'étiquetage, le codage et l'inspection de la qualité. Elles jouent un rôle crucial dans la préservation de la fraîcheur des produits, la sécurité, la cohérence de la marque et l'amélioration de l'efficacité de la production.

Prêt à automatiser votre processus d'emballage d'aliments pour chiens ?

Si vous cherchez à optimiser votre ligne d'emballage d'aliments pour chiens ou si vous avez besoin de solutions d'emballage personnalisées, contactez-nous dès aujourd'hui. Notre équipe d'experts peut fournir des configurations de machines sur mesure pour répondre à vos exigences de production spécifiques et vous aider à atteindre une efficacité et une qualité supérieures !

Comment choisir les bonnes machines pour aliments pour chiens pour votre ligne de production ?

Le marché des aliments pour animaux de compagnie est en plein essor, mais de mauvais choix en matière d'équipement peuvent entraîner des revers considérables, allant d'une qualité de produit irrégulière à des pertes financières importantes, en passant par des pannes de machine et une consommation d'énergie excessive. De nombreux fabricants ont du mal à répondre à la demande croissante, à maintenir des formes de croquettes homogènes ou à respecter des normes d'hygiène strictes. Choisir les bonnes machines pour aliments pour chiens peut non seulement éliminer ces maux de tête, mais aussi accroître l'efficacité, réduire les coûts de production et garantir une qualité de produit qui fidélise les clients. Ce guide vous aidera à identifier les facteurs critiques pour sélectionner la meilleure machine de transformation des aliments pour chiens, adaptée à vos besoins de production.

Pour choisir les bonnes machines à aliments pour chiens pour votre ligne de production, vous devez évaluer des facteurs clés tels que la capacité de production, la compatibilité des machines, la technologie d'extrusion, l'efficacité énergétique, les normes sanitaires, le niveau d'automatisation et la rentabilité. Privilégiez les machines qui offrent une grande souplesse d'utilisation pour différentes formules d'aliments pour chiens, qui sont faciles à entretenir et qui respectent les règles de sécurité et d'hygiène. Investir dans un équipement fiable permet de garantir une qualité constante, de réduire les temps d'arrêt et d'assurer une rentabilité à long terme.

Il est essentiel de choisir la bonne machine pour l'alimentation des chiens, car un mauvais choix pourrait limiter considérablement l'efficacité de votre production, augmenter les coûts opérationnels ou ne pas répondre aux demandes croissantes du marché. Poursuivez votre lecture pour comprendre les nuances techniques et les points de décision clés qui vous permettront de choisir l'équipement le plus fiable et le mieux adapté à votre installation.

Les extrudeuses d'aliments pour chiens doivent fonctionner à des températures élevées pour cuire et façonner correctement les croquettes.Vrai

L'extrusion à haute température garantit une cuisson, une mise en forme et une sécurité adéquates des aliments pour chiens en éliminant les agents pathogènes nocifs.

Comprendre les principaux types de distributeurs d'aliments pour chiens

Dans une chaîne de production d'aliments pour chiens typique, plusieurs machines essentielles sont impliquées, chacune remplissant des fonctions spécialisées. Examinons chaque catégorie :

| Type de machine | Fonction | Considérations clés |

|---|---|---|

| Mélangeur de matières premières | Mélange uniformément les ingrédients bruts avant l'extrusion. | Capacité volumétrique, vitesse de mélange, qualité du matériau, facilité de nettoyage. |

| Extrudeuse à double vis | Cuit, façonne et fait gonfler les croquettes. | Conception de la vis, contrôle de la température, couple, variété des matrices, capacité de production. |

| Sécheur (multicouche) | Élimine l'humidité pour assurer la stabilité des produits en rayon. | Efficacité énergétique, uniformité de la température, temps de séchage réglable. |

| Machine d'enduction | Applique des graisses, des arômes et des vitamines. | Régularité de la pulvérisation, contrôle de la distribution du liquide, conception hygiénique. |

| Convoyeur de refroidissement | Refroidit les croquettes à une température d'emballage sûre. | Vitesse du convoyeur, débit d'air, matériau (de préférence en acier inoxydable). |

| Machine d'emballage | Conditionne les croquettes dans des sacs en respectant le poids et la fermeture. | Précision, vitesse, flexibilité de la taille des sacs, efficacité du scellage. |

Facteurs clés à prendre en compte

1. Capacité de production et évolutivité

Vos objectifs de production quotidiens ou horaires détermineront dans une large mesure les spécifications des machines. Par exemple, les petites entreprises (1 à 2 tonnes/heure) peuvent utiliser des extrudeuses et des mélangeurs compacts, tandis que les grandes installations (> 10 tonnes/heure) auront besoin d'extrudeuses à double vis à couple élevé, de sécheurs plus grands et de systèmes d'emballage automatisés avancés.

| Échelle de production | Capacité recommandée de l'extrudeuse | Volume du mélangeur | Taille du séchoir |

|---|---|---|---|

| Petite (1-2 tonnes/heure) | 50-100kg/h | 200-500L | 3 couches, taille moyenne |

| Moyenne (3-6 tonnes/heure) | 300-500kg/h | 1000L | 5 couches, grande échelle |

| Grandes installations (10+ tonnes/heure) | 800 kg/h - 1 tonne/h | 2000L+ | 7 couches, industriel |

Veillez à ce que les machines puissent être facilement adaptées ou mises à niveau au fur et à mesure de la croissance de votre entreprise.

2. Technologie d'extrusion : Vis unique et vis double

| Paramètres | Extrudeuse à vis unique | Extrudeuse à double vis |

|---|---|---|

| Flexibilité | Moins flexible, convient aux recettes simples | Très flexible, il prend en charge des formules variées |

| Coût | Coût initial moins élevé | Un coût initial plus élevé mais un meilleur rendement |

| Qualité des produits | Formes de base incohérentes | Taille et forme homogènes des croquettes |

| Maintenance | Plus facile, moins de pièces | Légèrement complexe, nécessite une expertise |

Pour les produits alimentaires pour chiens de qualité supérieure ou variés, il est préférable d'utiliser des extrudeuses à double vis.

3. Normes en matière de matériaux et d'hygiène

Les machines en acier inoxydable de qualité alimentaire sont essentielles pour la production sanitaire et la conformité aux certifications FDA ou CE. Des caractéristiques telles que le démontage facile, les systèmes CIP (clean-in-place) et les surfaces internes lisses permettent d'éviter l'accumulation de bactéries et la contamination.

La construction en acier inoxydable est obligatoire pour toutes les machines de transformation des aliments pour chiens.Faux

Si l'acier inoxydable est fortement recommandé pour des raisons d'hygiène, certains composants plus petits peuvent utiliser des plastiques ou des alliages compatibles avec les denrées alimentaires.

4. Systèmes d'automatisation et de contrôle

Les machines modernes pour l'alimentation des chiens intègrent des systèmes PLC (contrôleur logique programmable), des IHM (interface homme-machine) et des capacités IoT pour surveiller :

- Température d'extrusion

- Vitesse de la vis

- Niveaux d'humidité

- Débit du liquide de revêtement

- Poids de l'emballage

Investir dans l'automatisation permet de minimiser les erreurs humaines, de garantir une production cohérente et de procéder à des ajustements en temps réel.

5. Efficacité énergétique et conformité environnementale

Les moteurs à haut rendement énergétique, l'isolation et les systèmes de récupération de la chaleur peuvent réduire considérablement les coûts d'exploitation. En outre, les machines doivent respecter les normes environnementales en matière d'émissions, de gestion des déchets et de consommation d'énergie.

Étude de cas : Installation efficace d'une ligne d'aliments pour chiens

En Allemagne, un fabricant d'aliments pour animaux de compagnie a dû faire face à une demande croissante, mais s'est heurté à une qualité irrégulière des croquettes. En passant d'une extrudeuse monovis à une extrudeuse bivis et en intégrant une machine d'enrobage automatisée, il a amélioré l'uniformité du produit, réduit les déchets de 12% et augmenté sa capacité de production de 3 à 6 tonnes/heure.

Liste de contrôle technique essentielle avant l'achat

| Paramètres | Spécification idéale |

|---|---|

| Matériau | Acier inoxydable 304/316 |

| Configuration de la vis de l'extrudeuse | Conception modulaire à deux vis |

| Contrôle de la température | Contrôlé par PID, précision de ±1°C |

| Type de moteur | Moteurs à économie d'énergie et à fréquence réglable |

| Certifications | Conformité CE, ISO9001, FDA |

| Système de nettoyage | Prêt pour le NEP (nettoyage en place) |

| Garantie et assistance après-vente | Garantie minimale d'un an, assistance technique disponible 24 heures sur 24 et 7 jours sur 7 |

Conclusion

Choisir les bonnes machines pour aliments pour chiens n'est pas seulement une dépense d'investissement, c'est un investissement stratégique qui détermine l'efficacité de votre production, la qualité de vos produits et votre succès à long terme sur le marché. Une analyse minutieuse des besoins en capacité, de la compatibilité des machines, des spécifications techniques et de la conformité aux règles d'hygiène garantira un fonctionnement sans heurts et des bénéfices.

Contactez-nous pour obtenir l'aide d'un expert !

Besoin d'aide pour configurer votre ligne de production d'aliments pour chiens ? Contactez-nous dès aujourd'hui pour obtenir des solutions de machines personnalisées, adaptées spécifiquement à vos objectifs de production. Notre équipe d'experts vous guidera à chaque étape. Optimisons ensemble votre production d'aliments pour chiens !

Conclusion

En comprenant en détail chaque type de machine pour aliments pour chiens, les fabricants peuvent prendre des décisions éclairées qui rationalisent la production et améliorent la qualité des produits, ce qui leur permet de rester compétitifs sur le marché en pleine croissance des aliments pour animaux de compagnie.

Vous êtes prêt à moderniser votre ligne de production d'aliments pour chiens ? Contactez-nous dès aujourd'hui pour obtenir des conseils d'experts et des solutions de machines pour aliments pour chiens de haute performance adaptées à vos besoins !

Références

- Vue d'ensemble des équipements de transformation des aliments pour animaux de compagnie - https://www.petfoodprocessing.net/articles/12072-overview-of-pet-food-processing-equipment - Transformation des aliments pour animaux de compagnie

- Guide de la machine à extruder les aliments pour chiens - https://www.extrudermachine.com/dog-food-extruder - Fabricant de machines d'extrusion

- Comment choisir les distributeurs de nourriture pour chiens - https://www.petfoodindustry.com/articles/11299-how-to-choose-dog-food-machines - Industrie des aliments pour animaux de compagnie

- Types de lignes de production d'aliments pour chiens - https://www.saintyco.com/dog-food-production-line - SaintyCo

- Solutions d'emballage pour aliments pour chiens - https://www.tna-solutions.com/packaging-solutions/dog-food - Solutions TNA

- Principes de base de la transformation des aliments humides pour animaux de compagnie - https://www.gea.com/en/products/pet-food-processing - Groupe GEA

- Machine à granuler pour aliments pour animaux Détails - https://www.gcmec.com/dog-food-pellet-machine - GCMEC

- Machines économes en énergie pour la fabrication d'aliments pour chiens - https://www.petfoodprocessing.net/articles/12071-energy-efficient-pet-food-machinery - Transformation des aliments pour animaux de compagnie

- Conseils d'entretien pour le matériel d'alimentation pour chiens - https://www.petsource.com/articles/1018-maintenance-of-pet-food-machines - PetSource

- Systèmes modulaires de production d'aliments pour animaux de compagnie - https://www.buhlergroup.com/global/en/products/pet-food-processing - Groupe Bühler