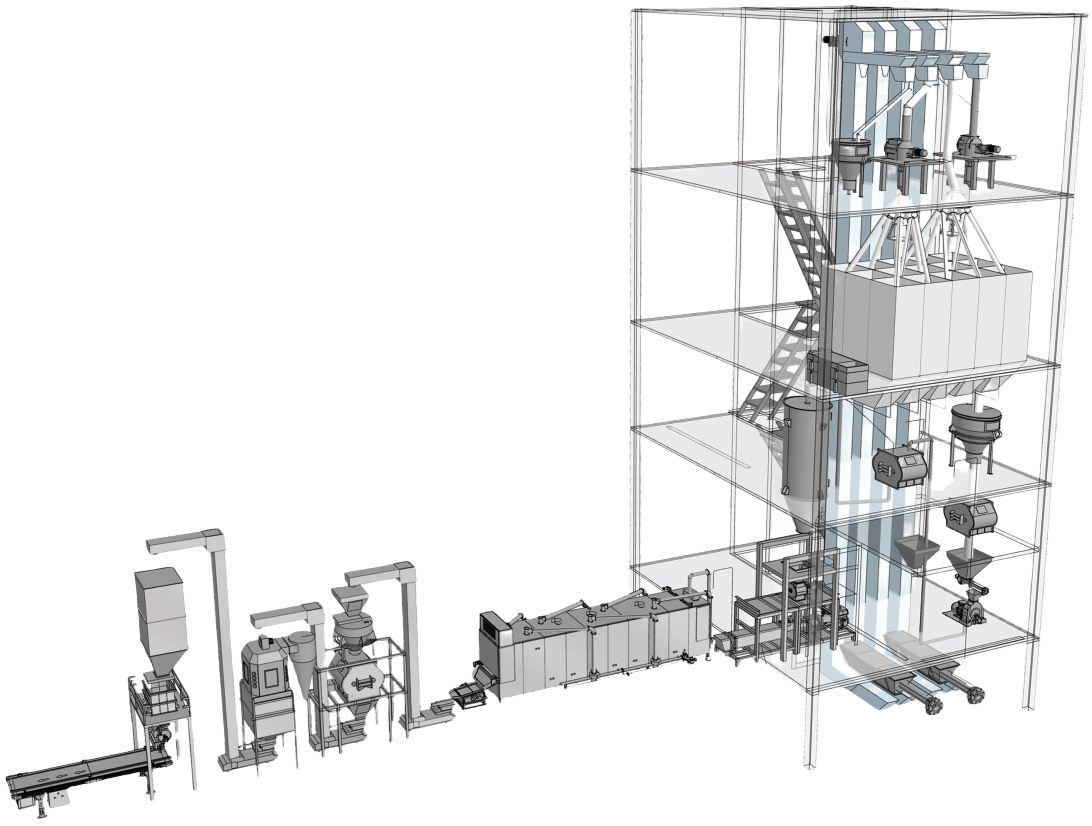

La production d'aliments pour chiens est un processus complexe qui nécessite des machines spécialisées pour garantir des produits de haute qualité, nutritifs et sûrs. Qu'ils produisent des croquettes, des aliments humides ou des aliments crus, les fabricants s'appuient sur diverses machines pour traiter les ingrédients, mélanger, extruder, sécher, emballer et contrôler la qualité. Il est essentiel d'utiliser le bon équipement pour garantir l'efficacité, la cohérence et le respect des normes industrielles.

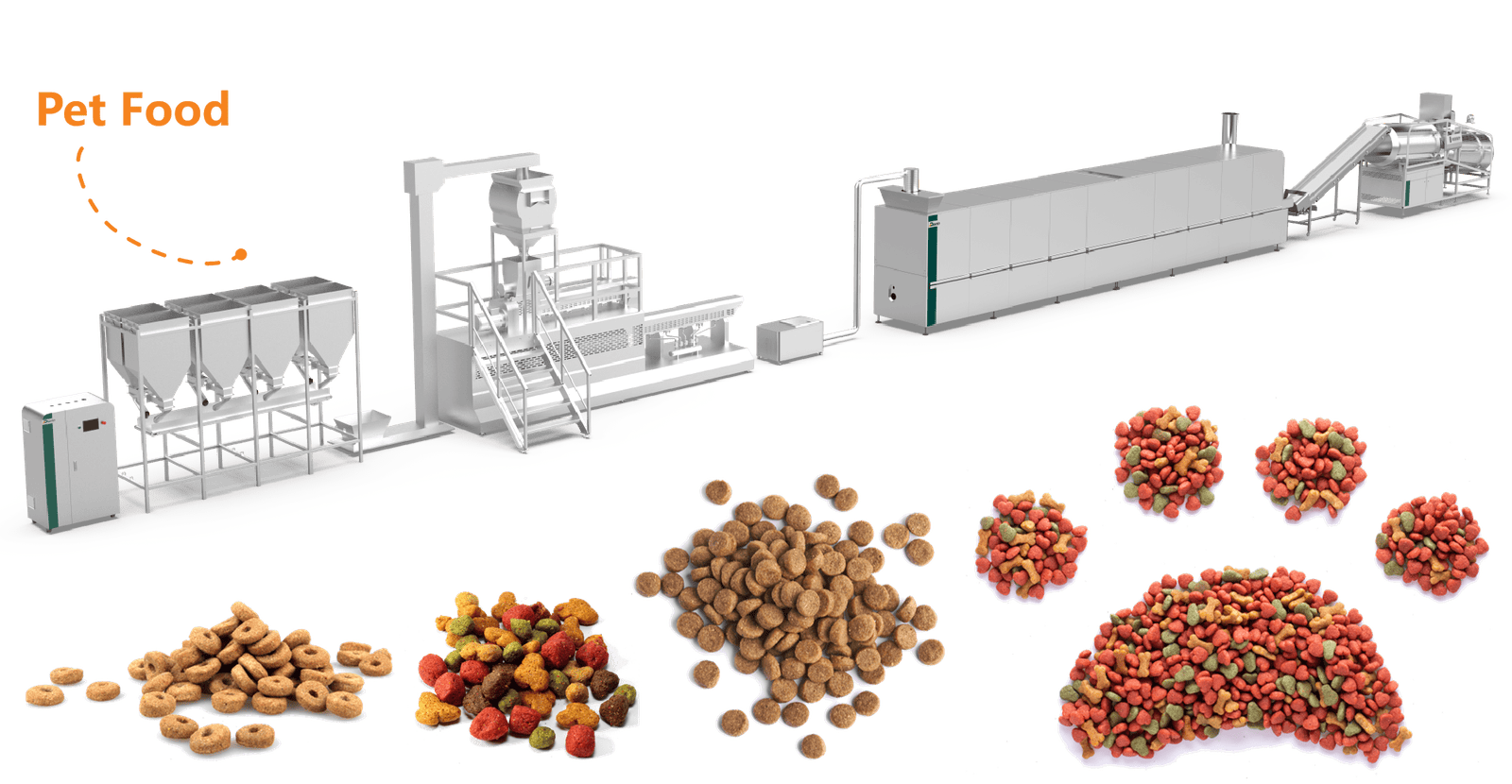

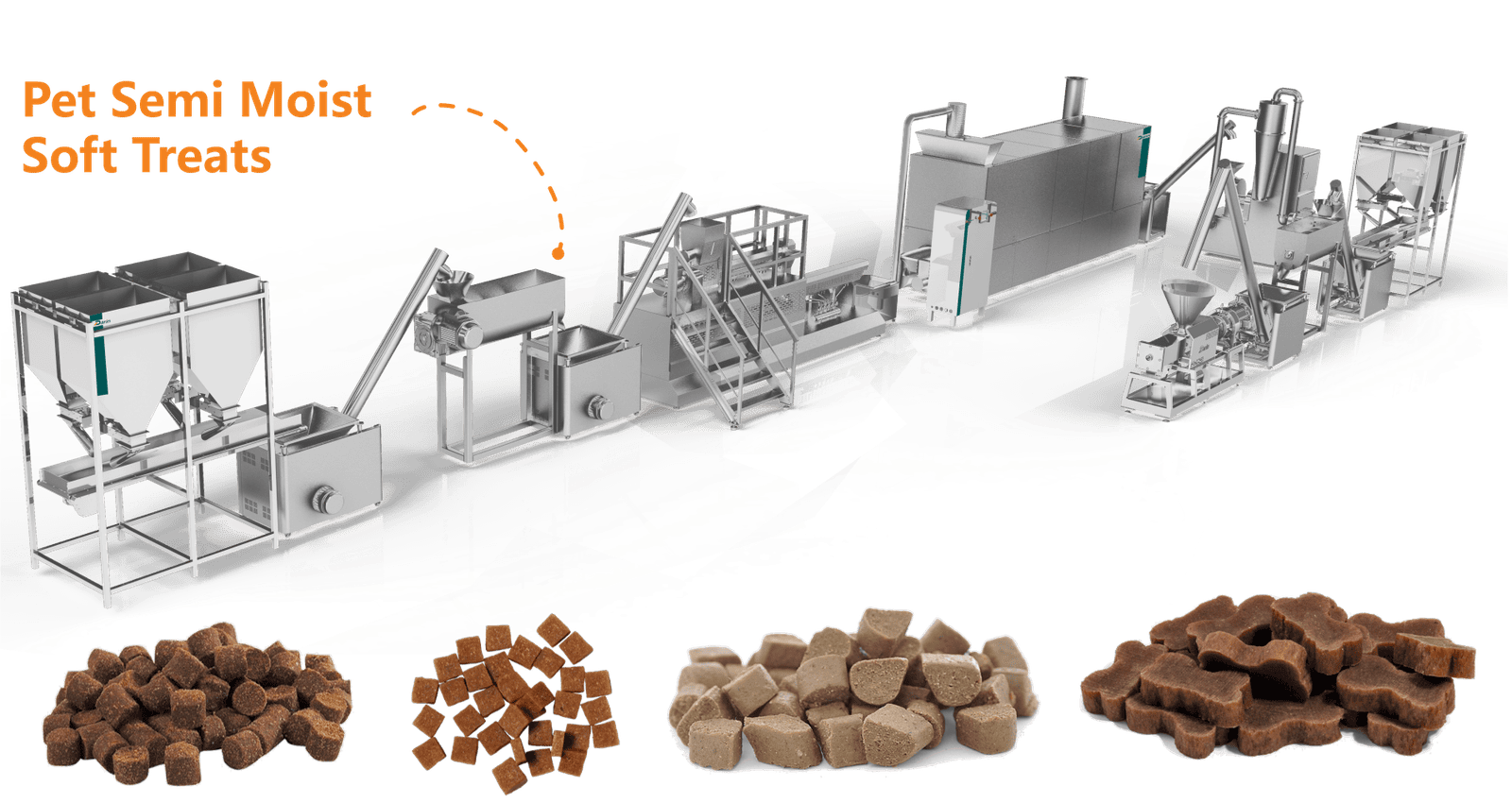

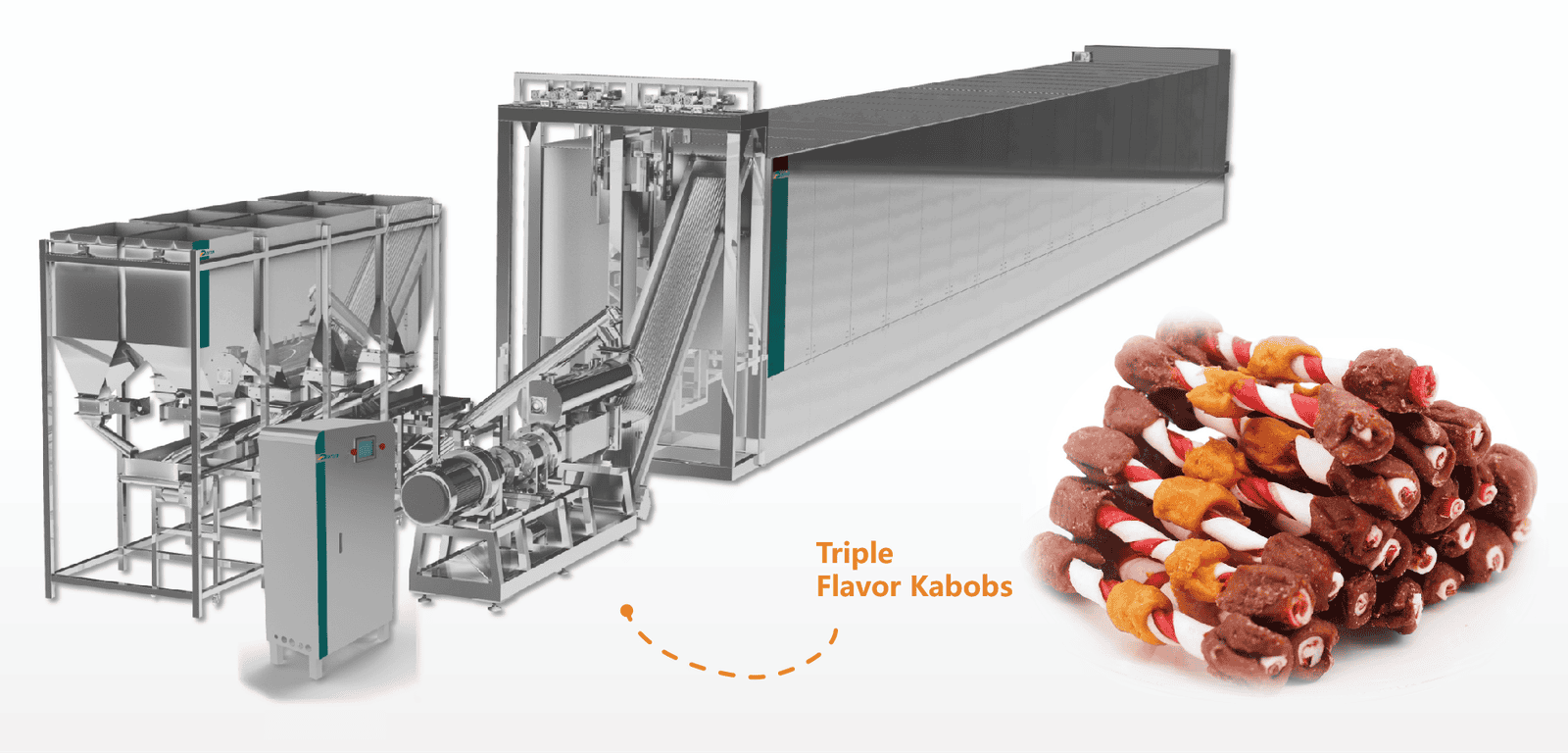

Les principales machines utilisées dans la production d'aliments pour chiens sont les extrudeuses, les broyeurs, les mélangeurs, les séchoirs et les systèmes d'emballage. Ces machines travaillent ensemble pour traiter les ingrédients bruts, donner la forme et la texture souhaitées aux aliments pour chiens et assurer un stockage et une distribution corrects. Chaque type d'aliment pour chiens nécessite des machines et des méthodes de traitement spécifiques afin de préserver la valeur nutritionnelle et l'appétence.

Pour mieux comprendre la fabrication des aliments pour chiens, examinons les principales machines utilisées dans le processus de production.

Quelles sont les machines indispensables à la fabrication d'aliments secs pour chiens (croquettes) ?

La fabrication d'aliments secs pour chiens (croquettes) nécessite un processus de production soigneusement conçu pour garantir l'équilibre nutritionnel, la texture et la stabilité en rayon. Sans l'équipement adéquat, les fabricants peuvent être confrontés à des problèmes tels qu'une qualité irrégulière des croquettes, une production inefficace ou un taux de déchets élevé. Il est essentiel d'investir dans les bonnes machines pour produire des aliments pour animaux de grande qualité qui répondent aux normes de l'industrie et aux attentes des consommateurs.

Les machines essentielles à la fabrication d'aliments secs pour chiens (croquettes) comprennent des équipements de traitement des matières premières (broyeurs, mélangeurs), une extrudeuse pour la cuisson et la mise en forme, un séchoir pour l'élimination de l'humidité, une enrobeuse pour l'ajout de graisses et d'arômes, et un système d'emballage pour la distribution du produit final. Chaque machine joue un rôle essentiel dans l'homogénéité, la sécurité et la valeur nutritionnelle des croquettes.

Pour mieux comprendre le processus, examinons en détail chaque machine essentielle et la manière dont elle contribue à la production de croquettes de haute qualité.

1. Équipement de traitement des matières premières

La première étape de la production de croquettes consiste à transformer les ingrédients bruts, notamment les viandes, les céréales et les compléments.

1.1 Machine à broyer (broyeur à marteaux ou pulvérisateur)

- Il réduit en poudre fine des matières premières telles que le maïs, le blé et les sous-produits de la viande.

- Assure la cohérence de la taille des ingrédients pour un meilleur mélange et une meilleure extrusion.

- Réduit le risque de colmatage aux stades ultérieurs.

1.2 Mélangeur discontinu ou continu

- Mélange uniformément les ingrédients secs et humides.

- Assure une bonne répartition des nutriments, des arômes et des additifs.

- Certains mélangeurs avancés sont dotés de fonctions d'aspiration ou de chauffage pour une meilleure homogénéisation.

| Fonctionnalité | Moulin à marteaux | Pulvérisateur |

|---|---|---|

| Finesse de broyage | Moyen | Très bon |

| Vitesse de traitement | Rapide | Modéré |

| Convient pour | Grains, matières grossières | Ingrédients doux |

2. Système d'extrusion - Le cœur de la production de croquettes

L'extrusion est l'étape la plus critique de la fabrication des aliments secs pour chiens. Ce processus permet de cuire les ingrédients à l'aide de la chaleur et de la pression, de les façonner et de faire gonfler le produit final.

2.1 Extrudeuse à deux vis (recommandée)

- Utilise deux vis qui s'emboîtent pour mieux mélanger, cuire et former.

- Efficacité et flexibilité accrues pour la production de croquettes de tailles différentes.

- Convient aux formulations riches en graisses et en humidité.

2.2 Extrudeuse à une vis (option de base)

- Utilise une seule vis pour traiter et façonner les croquettes.

- Plus abordable mais moins polyvalent.

| Fonctionnalité | Extrudeuse à double vis | Extrudeuse à vis unique |

|---|---|---|

| Vitesse de traitement | Plus rapide | Plus lent |

| Consistance des croquettes | Plus élevé | Modéré |

| Rétention des nutriments | Mieux | Plus bas |

| Convient pour | Recettes complexes | Formulations de base |

3. Systèmes de séchage et de refroidissement

Après l'extrusion, la croquette contient de l'humidité qui doit être réduite pour assurer sa stabilité au stockage.

3.1 Sécheur à bande (circulation d'air chaud)

- Utilise des tapis roulants et de l'air chaud pour sécher progressivement les croquettes.

- Assure une élimination uniforme de l'humidité afin d'éviter toute détérioration.

3.2 Sécheur à tambour rotatif

- Convient à la production à grande échelle.

- Utilise un mouvement rotatif pour une meilleure répartition de la chaleur.

Après le séchage, la croquette doit être refroidie avant d'être transformée.

3.3 Refroidisseur à contre-courant

- Permet aux croquettes d'atteindre une température stable avant d'être emballées.

- Empêche la condensation qui pourrait entraîner la formation de moisissures.

| Fonctionnalité | Sécheur à bande | Sécheur à tambour rotatif |

|---|---|---|

| Efficacité du séchage | Haut | Très élevé |

| Besoin d'espace | Modéré | Grandes dimensions |

| Consommation d'énergie | Modéré | Plus élevé |

4. Machine d'enrobage et d'aromatisation

Une fois la croquette séchée, des graisses, des vitamines et des exhausteurs de goût sont appliqués.

4.1 Dispositif d'enduction sous vide (recommandé)

- Assure une pénétration profonde des additifs liquides (huiles, vitamines).

- Améliore l'appétence et la nutrition.

4.2 Enrobeuse à tambour

- Pulvérise de la graisse et des arômes sur la surface des croquettes.

- Convient à une production économique.

| Fonctionnalité | Enrobeuse sous vide | Enrobeuse de tambour |

|---|---|---|

| Efficacité du revêtement | Haut | Modéré |

| Rétention des nutriments | Mieux | Plus bas |

| Convient pour | Croquettes de qualité supérieure | Croquettes standard |

5. Systèmes d'emballage et de pesage

L'emballage final détermine la durée de conservation, la fraîcheur et la qualité marchande du produit.

5.1 Machine de pesage et d'ensachage automatique

- Mesure et remplit les sacs avec précision afin de minimiser les déchets.

- Assure une répartition uniforme du poids dans chaque colis.

5.2 Machine de scellage par remplissage vertical (VFFS)

- Crée des sacs, les remplit et les scelle automatiquement.

- Idéal pour la production à grande échelle.

5.3 Détecteur de métaux et contrôle de la qualité

- S'assure de l'absence de contaminants métalliques.

- Conforme aux normes de sécurité.

| Fonctionnalité | Pesage automatique | Machine VFFS |

|---|---|---|

| Vitesse | Haut | Très élevé |

| Précision | Précision | Modéré |

| Convient pour | Production moyenne à grande | A grande échelle |

Pour mettre en place une chaîne de fabrication d'aliments secs pour chiens, vous avez besoin de machines essentielles qui gèrent efficacement chaque étape de la production. Du broyage et du mélange des matières premières à l'extrusion, au séchage, à l'enrobage et à l'emballage, chaque machine joue un rôle essentiel pour garantir une qualité constante des croquettes.

Machines essentielles pour la production d'aliments secs pour chiens :

- Machine à broyer (broyeur à marteaux/pulvérisateur) - Préparer les matières premières.

- Mélangeur - Mélange uniformément les ingrédients.

- Extrudeuse (double vis ou simple vis) - Cuisine et façonne les croquettes.

- Séchoir et refroidisseur - Élimine l'humidité et stabilise les croquettes.

- Dispositif d'enduction (sous vide ou à tambour) - Ajoute des nutriments et des saveurs essentiels.

- Système d'emballage (pesage, scellage et contrôle de la qualité) - Veiller à la stabilité et à la sécurité des produits en rayon.

Investir dans des machines de haute qualité permet d'optimiser l'efficacité de la production, d'améliorer l'homogénéité des croquettes et de garantir la conformité avec les normes de l'industrie des aliments pour animaux de compagnie. En choisissant le bon équipement, les fabricants peuvent produire des croquettes de qualité supérieure qui répondent aux exigences du marché tout en maintenant la rentabilité.

Vous recherchez un équipement fiable pour la transformation des aliments pour chiens ?

Nous proposons des machines de production de croquettes performantes et adaptées à vos besoins de fabrication. Contactez-nous dès aujourd'hui pour discuter de solutions personnalisées pour votre entreprise de produits alimentaires pour animaux de compagnie ! 🚀

Quelles sont les machines utilisées pour la production d'aliments humides et en conserve pour chiens ?

La production d'aliments humides et en conserve pour chiens nécessite des machines spécialisées pour garantir une qualité, une sécurité et une efficacité constantes. Sans l'équipement adéquat, les fabricants sont confrontés à des risques de contamination, à des textures irrégulières et à un traitement inefficace. Cela peut entraîner des rappels de produits, une perte de confiance de la part des clients et des problèmes de conformité avec les réglementations en matière de sécurité alimentaire. Les machines adéquates rationalisent la production, réduisent les déchets et préservent l'intégrité nutritionnelle des aliments pour animaux de compagnie.

Principales machines utilisées dans la production d'aliments humides et en conserve pour chiens

Les principales machines utilisées dans la production d'aliments humides et en conserve pour chiens comprennent des systèmes de mélange, des unités de cuisson et de stérilisation, des équipements de remplissage et de scellage et des machines d'emballage. Ces machines travaillent ensemble pour assurer un mélange uniforme, une cuisson correcte, une fermeture hermétique et le respect des normes de sécurité alimentaire.

Les fabricants doivent investir dans des équipements fiables et de grande capacité pour maintenir l'efficacité et l'homogénéité des produits. Comprendre le rôle de chaque machine permet d'optimiser la chaîne de production et de garantir que les aliments pour animaux domestiques répondent aux normes de l'industrie.

1. Équipement de manutention et de préparation des matières premières

Systèmes de mise en lots des ingrédients

Les systèmes de dosage mesurent et distribuent des quantités précises d'ingrédients bruts, y compris les viandes, les céréales, les vitamines et les minéraux. La mise en lots automatisée garantit la précision et la cohérence de chaque lot d'aliments humides pour chiens.

Équipement commun :

- Silos et réservoirs de stockage d'ingrédients - Stocker les matières premières telles que les bouillies de viande, les graisses et les poudres.

- Systèmes de pesage et de dosage - Veillez à ce que les proportions des ingrédients soient précises.

- Hachoirs et broyeurs de viande - Transformer la viande crue en particules fines ou grossières pour obtenir une texture uniforme.

Machines à broyer et à émulsionner

Ces machines décomposent la viande crue, les légumes et les céréales en une pâte lisse, qui constitue la base de la nourriture humide pour chiens.

Équipement commun :

- Hachoirs à viande - Réduire la viande crue en petits morceaux uniformes.

- Émulsifiants - Continuer à affiner le mélange pour obtenir une texture homogène.

- Broyeurs colloïdaux - Homogénéiser les composants de graisse, d'eau et de protéines.

2. Équipement de cuisson et de mélange

Systèmes de cuisson à haute température

Les aliments humides pour chiens doivent être cuits pour éliminer les agents pathogènes tout en conservant leur valeur nutritionnelle.

Équipement commun :

- Cuiseurs à vapeur - Cuire les ingrédients à des températures contrôlées pour éviter la perte de nutriments.

- Bouilloires sous vide - Cuire à basse température pour préserver les saveurs.

- Extrudeuses - Traiter la viande, les amidons et les additifs sous pression pour une cuisson uniforme.

Mélangeurs hydrauliques et à ruban

Le mélange est essentiel pour garantir l'uniformité des saveurs, des nutriments et des niveaux d'humidité.

Équipement commun :

- Mélangeurs à ruban - Mélanger soigneusement les ingrédients secs et humides.

- Mélangeurs sous vide - Éliminer les bulles d'air et améliorer la consistance du produit.

- Homogénéisateurs - Assurer une texture finale lisse.

3. Équipement de remplissage et de scellage de boîtes

Machines de remplissage

Les aliments humides pour chiens doivent être placés avec précision dans les boîtes, les sachets ou les barquettes afin d'éviter les contaminations et les différences de poids.

Équipement commun :

- Remplisseurs de pistons - Distribuer des portions régulières dans des boîtes ou des plateaux.

- Remplisseurs sous vide - Éliminer l'excès d'air pour maintenir l'intégrité du produit.

- Remplisseuses à vis sans fin - Utilisé pour les pâtes semi-solides.

Systèmes d'étanchéité et de fermeture

La fermeture hermétique empêche la détérioration et garantit une longue durée de conservation.

Équipement commun :

- Les sertisseuses de canettes - Sceller les boîtes métalliques à l'aide de doubles coutures.

- Thermoscelleuses - Sceller les sachets et les plateaux en plastique.

- Scelleuses par induction - Ils assurent une fermeture hermétique pour une protection accrue.

4. Systèmes de stérilisation et de refroidissement

Traitement des autoclaves (stérilisation en autoclave)

Les aliments humides en conserve pour chiens doivent être stérilisés pour éviter la prolifération des bactéries.

Équipement commun :

- Machines à cornue - Stérilisation à la vapeur à haute pression.

- Autoclaves à pulvérisation d'eau - Assurer une répartition uniforme de la chaleur.

Convoyeurs de refroidissement

Après la stérilisation, les boîtes doivent être refroidies progressivement pour éviter la dégradation de la texture.

Équipement commun :

- Tunnels de refroidissement de l'eau - Refroidir les produits de manière uniforme.

- Refroidisseurs à air - Refroidissement rapide jusqu'à des températures de stockage sûres.

5. Équipement d'étiquetage et d'emballage

Systèmes d'étiquetage

Après le scellement, des étiquettes sont apposées pour assurer le marquage et la conformité réglementaire.

Équipement commun :

- Applicateurs automatiques d'étiquettes - Placez les étiquettes avec précision.

- Codeurs à jet d'encre - Imprimer les numéros de lots et les dates de péremption.

Emballage final et palettisation

Les boîtes et les sachets doivent être emballés dans des cartons pour le transport.

Équipement commun :

- Machines d'étuyage - Emballer les boîtes de conserve dans des cartons.

- Palettiseurs robotisés - Empiler et emballer les produits finis.

Comparaison des équipements de traitement des aliments humides pour chiens

| Type de machine | Fonction | Principaux avantages |

|---|---|---|

| Système de mise en lots | Mesure les ingrédients avec précision | Cohérence de la formulation |

| Machine à broyer | Transforme la viande et les céréales en pâte | Texture uniforme |

| Système de cuisson | Cuisson des ingrédients à des températures précises | Conserve la nutrition et la saveur |

| Machine de remplissage | Distribue les aliments dans des boîtes/pots | Veiller à l'exactitude des portions |

| Machine à sceller | Crée un emballage étanche à l'air | Prolonge la durée de conservation |

| Machine à cornue | Stérilise pour éviter les bactéries | Conformité en matière de sécurité alimentaire |

| Système de refroidissement | Abaisse la température avant le stockage | Prévient la détérioration |

| Machine à étiqueter | Imprime la marque et les informations réglementaires | Conformité et attrait pour les consommateurs |

Choisir le bon équipement pour la production d'aliments humides pour chiens

L'investissement dans des machines de haute qualité garantit une production efficace, sûre et régulière d'aliments humides pour chiens. Les fabricants doivent sélectionner les équipements en fonction de l'échelle de production, des exigences en matière d'ingrédients et des normes réglementaires. L'automatisation avancée permet de réduire les coûts de main-d'œuvre, de minimiser les risques de contamination et d'améliorer la qualité globale du produit.

Pour obtenir des conseils d'experts sur la sélection des machines appropriées pour votre ligne de production d'aliments pour animaux de compagnie, Contactez-nous dès aujourd'hui!

Quel est l'équipement nécessaire à la production d'aliments crus et lyophilisés pour chiens ?

La production d'aliments crus et lyophilisés de haute qualité pour chiens nécessite des équipements spécialisés pour garantir l'efficacité, la sécurité et la conformité avec les réglementations de l'industrie alimentaire. L'industrie des aliments pour animaux de compagnie connaît une croissance rapide et les propriétaires d'animaux exigent de plus en plus des aliments de qualité supérieure, riches en nutriments et peu transformés pour leurs animaux de compagnie. Sans les machines adéquates, la production peut être inefficace, coûteuse et ne pas répondre aux normes de santé et de sécurité.

Pour produire des aliments crus et lyophilisés de haute qualité pour chiens, les fabricants ont besoin d'équipements industriels de transformation de la viande, de systèmes de lyophilisation, de mélangeurs, d'outils de contrôle de la qualité et de solutions d'emballage spécialisées. Ces machines garantissent l'efficacité, la cohérence et la conformité aux normes de sécurité des aliments pour animaux de compagnie.

La production d'aliments crus et lyophilisés pour animaux de compagnie comporte plusieurs étapes, notamment la préparation des ingrédients, le broyage, le mélange, la congélation, le séchage et l'emballage. L'utilisation de machines adaptées permet de garantir que le produit final conserve sa valeur nutritionnelle, sa texture et ses normes de sécurité. Nous examinons ci-dessous les principaux équipements nécessaires à la production d'aliments crus et lyophilisés pour chiens.

1. Équipement pour la préparation des ingrédients

Avant de commencer la transformation, les ingrédients bruts tels que les viandes, les légumes et les suppléments doivent être préparés correctement.

Équipement de transformation de la viande

| Équipement | Fonction |

|---|---|

| Hachoir à viande | Broie la viande et les os crus en une texture fine et uniforme. Les broyeurs industriels capables de broyer les os sont indispensables. |

| Trancheur et coupeur en dés de viande | Coupe la viande en petites portions avant de la hacher ou de la mixer. |

| Scie à os | Utilisé pour couper les gros os en morceaux faciles à manipuler. |

| Machine à blanchir | Utilisé pour prétraiter les légumes en les exposant brièvement à l'eau chaude ou à la vapeur afin de préserver la couleur et les nutriments. |

Machines à mélanger et à mixer

| Équipement | Fonction |

|---|---|

| Mélangeur à ruban | Assure un mélange homogène de la viande hachée, des légumes, des vitamines et des minéraux. |

| Mélangeur sous vide | L'élimination de l'air pendant le processus de mélange empêche l'oxydation et préserve la fraîcheur. |

| Émulsifiant | Aide à créer une texture lisse en décomposant uniformément les graisses et les protéines. |

2. Matériel de congélation et de lyophilisation

Pour les aliments lyophilisés pour animaux de compagnie, un système de congélation et de déshydratation est essentiel.

Matériel de congélation

| Équipement | Fonction |

|---|---|

| Congélateur à air pulsé | La congélation rapide des ingrédients permet de préserver leur fraîcheur et d'emprisonner les nutriments. |

| Congélateur à plaques | Une méthode de congélation peu encombrante qui permet de congeler rapidement de grandes quantités d'aliments. |

Machines de lyophilisation

| Équipement | Fonction |

|---|---|

| Sécheur à congélation sous vide | Elimine lentement l'humidité des aliments surgelés tout en préservant les nutriments et la texture. |

| Chambre de lyophilisation | Chambre de lyophilisation à grande échelle pour la production de gros volumes. |

| Pompe à vide | Crée un environnement de basse pression à l'intérieur de la chambre de lyophilisation. |

3. Équipement de contrôle de la qualité et de la sécurité alimentaire

Le maintien de la qualité et de la sécurité est crucial dans la production d'aliments pour animaux de compagnie.

| Équipement | Fonction |

|---|---|

| Détecteur de métaux | Assure l'absence de contaminants métalliques dans le produit final. |

| Machine à rayons X | Détecte les corps étrangers et assure la sécurité des produits. |

| Analyseur d'humidité | Garantit une teneur en eau adéquate dans les aliments lyophilisés. |

| Kits de tests microbiologiques | Tests de dépistage des bactéries, des agents pathogènes et des contaminants. |

4. Équipement d'emballage et d'étiquetage

Une fois le produit prêt, un emballage efficace est nécessaire pour maintenir la durée de conservation et assurer une distribution aisée.

Machines d'emballage

| Équipement | Fonction |

|---|---|

| Scelleur sous vide | L'air est évacué de l'emballage afin d'éviter toute détérioration. |

| Système d'emballage sous atmosphère modifiée (MAP) | Augmente la durée de conservation en remplaçant l'oxygène par de l'azote. |

| Machine de remplissage de pochettes | Remplit automatiquement les sacs de produits et les scelle. |

| Machine d'étuyage | Place les paquets remplis dans des boîtes pour l'expédition. |

Étiquetage et codage des dates

| Équipement | Fonction |

|---|---|

| Machine d'étiquetage automatisée | Applique les étiquettes des produits de manière précise et cohérente. |

| Imprimante à jet d'encre | Imprime les dates d'expiration et les codes de lot. |

5. Équipements supplémentaires pour la production à grande échelle

Pour les fabricants produisant de grandes quantités d'aliments crus et lyophilisés pour chiens, une automatisation et un équipement de traitement supplémentaires peuvent améliorer l'efficacité.

| Équipement | Fonction |

|---|---|

| Système de convoyage | Automatise le mouvement des matières premières et des produits finis. |

| Déshydrateur industriel | Alternative à la lyophilisation pour la fabrication d'aliments pour animaux de compagnie séchés à l'air. |

| Unités d'entreposage frigorifique | Préserve les ingrédients bruts avant leur transformation. |

| Système de filtration de l'eau | Garantit une eau propre et de haute qualité pour la production alimentaire. |

Il est essentiel d'investir dans le bon équipement pour produire des aliments crus et lyophilisés pour chiens sûrs et de haute qualité. Le processus nécessite une combinaison de technologies de broyage, de mélange, de congélation, de lyophilisation et d'emballage afin de préserver l'intégrité nutritionnelle et la sécurité des aliments. Les fabricants qui souhaitent pénétrer ce marché en pleine croissance doivent donner la priorité à l'efficacité, à l'automatisation et à la conformité en matière de sécurité alimentaire pour rester compétitifs.

Vous souhaitez créer une installation de production d'aliments pour animaux de compagnie ?

Si vous avez besoin de conseils pour sélectionner les bonnes machines ou mettre en place une ligne de production d'aliments crus et lyophilisés pour animaux de compagnie, contactez-nous dès aujourd'hui pour obtenir des conseils d'experts et des solutions personnalisées. 🚀

Comment fonctionnent les extrudeuses dans la fabrication d'aliments pour chiens ?

La fabrication d'aliments pour chiens fait appel à plusieurs processus complexes pour garantir des croquettes de haute qualité et équilibrées sur le plan nutritionnel. L'une des étapes les plus critiques de ce processus est l'extrusion. Sans une extrudeuse efficace, la production d'aliments pour chiens serait irrégulière, ce qui affecterait à la fois la texture et la digestibilité. Comprendre le fonctionnement des extrudeuses peut aider les fabricants à optimiser la production et à s'assurer que les aliments pour animaux de compagnie répondent aux normes de l'industrie.

Les extrudeuses utilisées dans la fabrication d'aliments pour chiens sont des machines de cuisson à haute pression qui mélangent et façonnent les ingrédients pour en faire des croquettes uniformes. Le processus implique le mélange, le cisaillement, le chauffage et l'expansion des matières premières dans des conditions précises. Le processus d'extrusion améliore la digestibilité et la rétention des nutriments et garantit une forme et une texture homogènes du produit.

L'extrusion d'aliments pour chiens est un processus hautement contrôlé qui nécessite une combinaison de forces mécaniques, thermiques et chimiques. Elle est essentielle pour produire des aliments secs et semi-humides pour animaux de compagnie ayant une longue durée de conservation et une qualité nutritionnelle optimale. Nous explorons ci-dessous les principes de fonctionnement des extrudeuses, leurs types, leurs principaux avantages et leur impact sur la qualité des aliments pour chiens.

1. Qu'est-ce que l'extrusion dans la fabrication d'aliments pour chiens ?

L'extrusion est un procédé à haute température et à haute pression utilisé pour produire des aliments secs pour chiens (croquettes) et certains aliments semi-humides pour animaux de compagnie. Il s'agit de forcer un mélange d'ingrédients à travers une machine spécialisée appelée extrudeuse. Ce procédé garantit la consistance, améliore la digestibilité et élimine les agents pathogènes nocifs.

1.1 Principe de fonctionnement de base de l'extrusion

Le processus d'extrusion comprend plusieurs étapes clés :

- Mélange d'ingrédients : Les ingrédients secs et humides, tels que les céréales, les sources de protéines, les vitamines et les minéraux, sont combinés en un mélange uniforme.

- Préconditionnement : De la vapeur et de l'eau sont ajoutées au mélange pour préchauffer et hydrater les ingrédients.

- Extrusion Cuisson : Le mélange préconditionné entre dans l'extrudeuse, où il est exposé à une chaleur et une pression intenses.

- Cisaillement et expansion : À l'intérieur du cylindre de l'extrudeuse, des vis cisaillent et pressent le mélange à travers une filière, formant ainsi la forme de la croquette.

- Séchage et refroidissement : Les croquettes extrudées sont séchées pour réduire l'humidité, puis refroidies avant d'être transformées.

- Enrobage et conditionnement : Un enrobage gras ou aromatique est appliqué pour améliorer l'appétence avant l'emballage final.

1.2 Contrôle de la température et de la pression d'extrusion

| Paramètres | Plage de valeurs | Objectif |

|---|---|---|

| Température | 90°C - 160°C | Tue les bactéries, gélatinise les amidons |

| Pression | 30 - 50 bar | Assure une texture uniforme des croquettes |

| Teneur en humidité | 18% - 30% (avant séchage) | Facilite l'expansion et la cuisson |

2. Types d'extrudeuses utilisées dans la fabrication d'aliments pour chiens

Il existe deux principaux types d'extrudeuses utilisées dans la production d'aliments pour animaux de compagnie : les extrudeuses à vis unique et les extrudeuses à double vis. Chaque type présente des avantages distincts en fonction du type d'aliment pour chiens produit.

2.1 Extrudeuses à une vis

Les extrudeuses monovis sont largement utilisées dans la fabrication d'aliments secs pour chiens en raison de leur simplicité et de leur rentabilité.

Avantages des extrudeuses à vis unique

- Rentabilité et économies d'énergie

- Convient à la production de croquettes standard

- Entretien plus facile grâce à la réduction du nombre de pièces mobiles

Inconvénients

- Moins de flexibilité dans la formulation des ingrédients

- Capacité limitée à traiter les ingrédients à forte teneur en matières grasses

2.2 Extrudeuses à double vis

Les extrudeuses à double vis offrent une plus grande polyvalence et sont utilisées pour les formulations spécialisées, notamment les croquettes sans grain ou à haute teneur en viande.

Avantages des extrudeuses à double vis

- Peut traiter une plus large gamme de matières premières

- Meilleur contrôle de la texture et de la densité

- Amélioration de l'efficacité de la cuisson

Inconvénients

- Coûts d'exploitation et de maintenance plus élevés

- Conception de machines plus complexes nécessitant un personnel qualifié

| Fonctionnalité | Extrudeuse à vis unique | Extrudeuse à double vis |

|---|---|---|

| Coût | Plus bas | Plus élevé |

| Flexibilité des ingrédients | Limitée | Haut |

| Vitesse de traitement | Modéré | Haut |

3. Principaux avantages de l'extrusion dans la fabrication d'aliments pour chiens

L'extrusion offre de multiples avantages qui améliorent la qualité et la sécurité des aliments pour chiens.

3.1 Avantages nutritionnels

- Amélioration de la digestibilité : La cuisson à haute température gélatinise les amidons, ce qui les rend plus faciles à digérer pour les chiens.

- Rétention des nutriments : La température contrôlée empêche la perte excessive de nutriments.

- Amélioration de l'enrobage des graisses : Permet l'application de graisses et d'arômes après l'extrusion, ce qui améliore l'appétence.

3.2 Avantages en matière de sécurité alimentaire

- Élimination des agents pathogènes : La température élevée tue les bactéries nocives comme la salmonelle et l'E. coli.

- Contrôle de l'humidité : La réduction de l'humidité empêche la formation de moisissures et prolonge la durée de conservation.

3.3 Efficacité et évolutivité

- Vitesse de production élevée : Le traitement en continu augmente l'efficacité.

- Formes et tailles personnalisables : Les matrices peuvent être changées pour produire différentes formes de croquettes.

| Bénéfice | Impact sur la qualité des aliments pour chiens |

|---|---|

| Réduction des agents pathogènes | Élimine les bactéries et les moisissures |

| Digestibilité | Améliore l'absorption des nutriments |

| Cohérence des formes | Assure l'uniformité de la taille des croquettes |

4. Défis et solutions en matière d'extrusion

Malgré ses avantages, l'extrusion présente certains défis que les fabricants doivent relever.

4.1 Défis communs

- Sensibilité aux ingrédients : Certaines vitamines se dégradent à des températures élevées.

- Usure de l'extrudeuse : Le fonctionnement à haute pression entraîne une usure mécanique.

- Problèmes d'absorption des graisses : Un traitement excessif peut réduire l'efficacité de l'enrobage des graisses.

4.2 Solutions

- Utilisation de la co-extrusion : Permet d'ajouter des vitamines après l'extrusion.

- Entretien régulier : Prévient les pannes de l'extrudeuse.

- Conditions de traitement contrôlées : Optimise l'absorption des graisses sans surtraitement.

| Défi | Solution |

|---|---|

| Dégradation des vitamines | Processus de revêtement post-extrusion |

| Usure et détérioration | Programme d'entretien de routine |

| Absorption des graisses | Processus de séchage et de refroidissement optimal |

Conclusion

Les extrudeuses sont l'épine dorsale de la fabrication d'aliments pour chiens, garantissant une production de croquettes efficace, sûre et de haute qualité. En comprenant le fonctionnement des extrudeuses et en optimisant les paramètres de traitement, les fabricants d'aliments pour animaux de compagnie peuvent améliorer la digestibilité et la nutrition et obtenir un produit homogène. Le choix de l'extrudeuse adéquate, qu'elle soit à simple ou double vis, dépend de la formulation et des besoins de production.

Pour les fabricants d'aliments pour animaux de compagnie qui cherchent à améliorer l'efficacité de leur production et la qualité de leurs produits, il est essentiel d'investir dans une technologie d'extrusion avancée. Si vous souhaitez moderniser votre système d'extrusion ou si vous avez besoin de conseils d'experts, contactez-nous dès aujourd'hui pour des solutions professionnelles !

Quel est le rôle des systèmes de séchage et de refroidissement dans la production d'aliments pour chiens ?

Dans l'industrie des aliments pour animaux de compagnie, la qualité, la sécurité et la durée de conservation des aliments pour chiens sont fortement influencées par les processus de séchage et de refroidissement. Si ces étapes ne sont pas correctement exécutées, les aliments pour chiens peuvent souffrir de la formation de moisissures, d'une réduction de la valeur nutritionnelle et d'incohérences de texture. Un séchage inefficace peut entraîner un excès d'humidité, provoquant une contamination bactérienne, tandis qu'un refroidissement inadéquat peut entraîner de la condensation et de la détérioration. Pour garantir la sécurité du produit, une durée de conservation prolongée et une rétention optimale des nutriments, les fabricants s'appuient sur des technologies de séchage et de refroidissement avancées.

Les systèmes de séchage et de refroidissement jouent un rôle crucial dans la production d'aliments pour chiens en éliminant l'humidité, en stabilisant le produit, en empêchant la croissance microbienne et en améliorant la texture et la durée de conservation. Ces systèmes garantissent une qualité constante du produit, une utilisation efficace de l'énergie et le respect des normes de sécurité de l'industrie.

Pour apprécier pleinement leur impact, nous devons explorer les mécanismes fondamentaux de ces systèmes et la manière dont ils contribuent à la production d'aliments de haute qualité pour animaux de compagnie.

Comprendre le processus de séchage dans la production d'aliments pour chiens

La phase de séchage est l'une des étapes les plus essentielles de la fabrication d'aliments pour chiens. Elle s'applique principalement aux croquettes, pour lesquelles la réduction de l'humidité est vitale pour la stabilité du produit. Les principaux objectifs du séchage sont les suivants

- Réduction de l'humidité : Réduire le taux d'humidité à un niveau optimal (généralement inférieur à 10%) afin d'éviter la prolifération des bactéries et des champignons.

- Préservation des nutriments : Protéger les vitamines et les protéines sensibles de la dégradation par la chaleur.

- Amélioration de la texture : Obtenir le croquant et la fermeté nécessaires à l'appétence.

- Durée de conservation prolongée : Garantissant un stockage plus long sans détérioration.

Types de systèmes de séchage utilisés dans la fabrication d'aliments pour chiens

Plusieurs méthodes de séchage sont couramment utilisées dans la production commerciale d'aliments pour chiens :

| Méthode de séchage | Description du processus | Avantages | Inconvénients |

|---|---|---|---|

| Séchage par convection | De l'air chaud circule dans les croquettes pour en éliminer l'humidité. | Séchage uniforme, efficacité énergétique | Risque de perte d'éléments nutritifs en raison des températures élevées |

| Séchage sous vide | Les croquettes sont séchées à basse pression, ce qui abaisse le point d'ébullition de l'eau. | Conserve davantage de nutriments, prévient l'oxydation | Des machines coûteuses et complexes |

| Lyophilisation | Les aliments sont congelés puis déshydratés sous vide. | Conserve les nutriments et la saveur, produit léger | Coûts de production élevés |

| Séchage par infrarouge | Utilise le rayonnement infrarouge pour pénétrer dans les croquettes et faire évaporer l'humidité. | Séchage rapide, efficacité énergétique | Nécessite un contrôle précis pour éviter un séchage excessif |

Paramètres critiques du processus de séchage

Un contrôle adéquat des paramètres de séchage garantit la sécurité et l'homogénéité des aliments :

- Contrôle de la température : Empêche le séchage excessif, qui peut entraîner une fragilité.

- Niveaux d'humidité : Assure une élimination uniforme de l'humidité afin d'éviter la formation de moisissures.

- Gestion des flux d'air : Maintient un séchage uniforme et évite une texture irrégulière.

- Temps d'attente : Détermine la durée pendant laquelle les croquettes restent dans le sèche-linge pour une réduction optimale de l'humidité.

L'importance des systèmes de refroidissement dans la fabrication d'aliments pour chiens

Après séchage, les croquettes ou les aliments pour animaux de compagnie doivent être refroidie correctement pour éviter la condensation, qui peut entraîner la formation de moisissures. La phase de refroidissement assure :

- Prévention de la réabsorption de l'humidité : Si les croquettes ne sont pas refroidies avant d'être emballées, elles peuvent absorber l'humidité de l'air ambiant, ce qui réduit leur durée de conservation.

- Texture et intégrité structurelle : Aide à maintenir le croquant en stabilisant les graisses et les protéines.

- Amélioration de l'efficacité de la manutention et de l'emballage : Réduit les problèmes d'emballage liés à la chaleur.

Méthodes de refroidissement couramment utilisées dans la production d'aliments pour chiens

Il existe plusieurs systèmes de refroidissement utilisés dans l'industrie, chacun présentant des avantages spécifiques :

| Système de refroidissement | Description du processus | Avantages | Limites |

|---|---|---|---|

| Refroidissement par air pulsé | Les croquettes sont refroidies par une circulation d'air contrôlée. | Refroidissement rapide, évite la condensation | Nécessite un contrôle précis du flux d'air |

| Refroidissement par lit fluidisé | Utilise un courant d'air pour maintenir les croquettes en suspension pendant le refroidissement. | Refroidissement uniforme, amélioration du croustillant | Consommation d'énergie élevée |

| Refroidissement par évaporation | Le brouillard d'eau et l'air contribuent à un refroidissement rapide. | Efficacité énergétique, respect de l'alimentation | Ne convient pas à tous les types de croquettes |

Optimisation des paramètres de refroidissement

L'efficacité du refroidissement dépend de plusieurs paramètres :

- Vitesse du flux d'air : Assure un refroidissement rapide et uniforme.

- Contrôle de la température : Maintient la température finale idéale avant l'emballage.

- Durée Durée : Empêche le refroidissement excessif, qui peut affecter la texture.

L'impact du séchage et du refroidissement sur la qualité et la sécurité des produits

1. Durée de conservation et sécurité microbienne

- Un séchage adéquat réduit la activité de l'eau (Aw) dans les aliments pour chiens, limitant la croissance des bactéries et des champignons.

- Un refroidissement efficace empêche la condensation, qui peut créer un terrain propice à la prolifération des microbes.

2. Intégrité nutritionnelle

- Une chaleur excessive pendant le séchage peut dégrader les vitamines telles que Complexe B et Vitamine C.

- Le séchage et le refroidissement optimisés préservent les nutriments essentiels, garantissant une alimentation équilibrée pour les chiens.

3. Efficacité énergétique et économies

- Les systèmes de séchage avancés utilisent récupération de chaleur et contrôles automatisés pour optimiser l'utilisation de l'énergie.

- Un refroidissement efficace réduit les temps de traitement et améliore le rendement de la production.

4. Conformité réglementaire

Les fabricants doivent se conformer à des règles strictes en matière de FDA et AAFCO les lignes directrices pour la production d'aliments pour animaux de compagnie. Les systèmes de séchage et de refroidissement contribuent à :

- Réunion la réglementation relative à la teneur en humidité pour garantir la sécurité.

- Prévenir les risques de contamination liés à un refroidissement inadéquat.

Tendances futures des technologies de séchage et de refroidissement des aliments pour chiens

Avec l'évolution de la production d'aliments pour animaux de compagnie, les fabricants adoptent de plus en plus d'aliments pour animaux de compagnie. des solutions innovantes de séchage et de refroidissement pour améliorer l'efficacité et la durabilité.

| Technologie émergente | Description | Avantages pour l'industrie |

|---|---|---|

| Séchage assisté par énergie solaire | Utilise l'énergie solaire pour compléter les séchoirs conventionnels. | Réduit les coûts énergétiques et l'empreinte carbone. |

| Systèmes de séchage optimisés par l'IA | Les algorithmes d'apprentissage automatique ajustent les paramètres de séchage en temps réel. | Améliore la précision, minimise la perte de nutriments. |

| Refroidissement cryogénique | Utilise de l'azote liquide ou du CO₂ pour refroidir rapidement les croquettes. | Améliore l'efficacité et prévient l'oxydation des lipides. |

Conclusion

Les systèmes de séchage et de refroidissement jouent un rôle rôle essentiel pour garantir la qualité, la sécurité et la durée de conservation des aliments pour chiens. En optimisant ces processus, les fabricants peuvent maintenir le niveau de qualité de leurs produits. l'intégrité nutritionnelle, l'appétence et la stabilité microbienne des produits alimentaires pour animaux de compagnie. Au fur et à mesure que la technologie progresse, l'adoption des systèmes de séchage et de refroidissement économes en énergie et pilotés par l'IA permettra d'améliorer encore les capacités de production tout en garantissant la santé des animaux domestiques et la sécurité alimentaire.

Vous cherchez à optimiser votre processus de fabrication d'aliments pour animaux de compagnie ? Contactez-nous dès aujourd'hui pour découvrir les dernières solutions de séchage et de refroidissement pour vos besoins de production !

Quelles sont les principales machines d'emballage utilisées dans les usines d'aliments pour chiens ?

L'industrie des aliments pour animaux de compagnie, en particulier la fabrication d'aliments pour chiens, s'appuie sur des solutions d'emballage avancées pour garantir la qualité des produits, une durée de conservation prolongée et la compétitivité du marché. Un emballage inefficace peut entraîner la contamination et la détérioration du produit, ainsi qu'une perte de confiance de la part des consommateurs. C'est pourquoi les usines modernes d'aliments pour chiens utilisent diverses machines d'emballage conçues pour l'efficacité, la précision et l'hygiène.

Les principales machines d'emballage utilisées dans les usines d'aliments pour chiens sont les machines verticales de formage, remplissage et scellage (VFFS), les peseuses associatives, les scelleuses sous vide, les sertisseuses de boîtes, les palettiseurs robotisés et les étiqueteuses. Ces machines contribuent à l'automatisation du processus d'emballage, garantissant la précision du portionnement, du scellage et de l'étiquetage des produits alimentaires pour chiens.

Le conditionnement des aliments pour chiens varie de la croquette sèche à la boîte de conserve humide, chacune nécessitant des machines différentes. Le bon choix d'équipement d'emballage garantit la sécurité, l'efficacité et la conformité aux normes industrielles.

1. Machines verticales de formage-remplissage-scellage (VFFS)

Les machines VFFS sont indispensables pour conditionner les aliments secs pour chiens dans des sacs souples. Ces machines :

- Former des sacs à partir d'un rouleau de film

- Remplissez-les avec précision avec de la nourriture pour chiens

- Scellez-les bien pour en préserver la fraîcheur

- Personnaliser les sacs en fonction de leur taille et de leur style (sacs coussins, sacs à soufflets, sacs à quadruple soudure).

| Fonctionnalité | Description |

|---|---|

| Vitesse | Jusqu'à 100 sacs par minute |

| Matériau | Fonctionne avec des films plastiques, des laminés ou des matériaux à base de papier |

| Flexibilité | Prise en charge des fermetures à glissière refermables, des encoches de déchirement et des différentes formes de sacs |

2. Peseuses associatives

Les peseuses associatives assurent un portionnement précis des aliments pour chiens, réduisant ainsi les déchets et optimisant l'efficacité. Ces peseuses :

- Utiliser plusieurs têtes de pesée pour répartir les croquettes dans l'emballage

- Travailler en liaison avec des VFFS ou d'autres machines de remplissage

- Maintenir une précision de l'ordre de la fraction de gramme

3. Scelleurs sous vide

Le scellage sous vide est essentiel pour prolonger la durée de conservation et préserver la fraîcheur des aliments pour chiens. Ces machines :

- Éliminer l'excès d'air des emballages

- Prévenir l'oxydation et la croissance bactérienne

- Maintenir l'intégrité du produit pendant le transport et le stockage

| Type | Fonction |

|---|---|

| Machine à sceller sous vide à chambre | Idéal pour l'emballage en vrac d'aliments pour chiens |

| Scelleur sous vide externe | Utilisé pour les sachets préformés de plus petits volumes |

4. Sertisseurs de boîtes de conserve

Pour les aliments humides pour chiens, les sertisseuses de boîtes jouent un rôle crucial. Ces machines :

- Fermer hermétiquement des boîtes métalliques avec de la nourriture pour chiens

- Prévenir la contamination et les fuites

- Prise en charge des lignes de production à grande vitesse

| Fonctionnalité | Description |

|---|---|

| Type d'étanchéité | Double ou triple couture pour une fermeture hermétique |

| Capacité | Traite jusqu'à 600 boîtes par minute |

| Compatibilité | Fonctionne avec des boîtes de différentes tailles |

5. Palettiseurs robotisés

Les palettiseurs robotisés automatisent l'empilage des aliments pour chiens emballés sur des palettes en vue de leur expédition. Ces machines :

- Améliorer l'efficacité des opérations d'entreposage

- Réduire les coûts de main-d'œuvre et les erreurs manuelles

- Manipuler des charges lourdes avec précision

6. Machines à étiqueter et à coder

Un étiquetage correct est essentiel pour le respect de la réglementation et l'image de marque. Machines à étiqueter :

- Apposer des autocollants ou imprimer des étiquettes directement sur l'emballage

- Inclure les codes de lot, les dates d'expiration et les codes-barres.

- Utiliser la technologie du transfert thermique ou du jet d'encre pour une meilleure durabilité

Les usines modernes d'aliments pour chiens s'appuient sur une gamme de machines d'emballage pour maintenir l'efficacité, la précision et l'intégrité des produits. Le choix de l'équipement d'emballage adéquat garantit le respect des normes de sécurité, prolonge la durée de conservation et renforce l'attrait de la marque.

Nous contacter

Vous recherchez des machines d'emballage d'aliments pour chiens de haute qualité ? Contactez-nous dès aujourd'hui pour obtenir des conseils d'experts et des solutions personnalisées.

Comment les machines de contrôle de la qualité garantissent-elles la sécurité des aliments pour chiens ?

La sécurité des aliments pour chiens est une préoccupation essentielle pour les fabricants comme pour les consommateurs. Des aliments contaminés ou de qualité inférieure peuvent entraîner de graves risques pour la santé des animaux de compagnie, ce qui se traduit par des rappels, des problèmes juridiques et une atteinte à la réputation d'une marque. Pour limiter ces risques, les usines modernes d'aliments pour chiens s'appuient sur des machines de contrôle de la qualité avancées qui détectent les contaminants, garantissent une composition correcte et vérifient l'intégrité de l'emballage.

Les machines de contrôle de la qualité garantissent la sécurité des aliments pour chiens en détectant les contaminants étrangers, en vérifiant la composition des ingrédients, en maintenant la précision du poids et en garantissant l'intégrité de l'emballage. Des technologies telles que l'inspection par rayons X, la détection des métaux, la spectroscopie proche infrarouge (NIR) et les testeurs de scellage contribuent à maintenir la conformité avec les réglementations industrielles et à prévenir la contamination.

Compte tenu des exigences strictes en matière de sécurité dans l'industrie des aliments pour animaux de compagnie, les machines de contrôle de la qualité jouent un rôle crucial dans la protection des produits alimentaires pour chiens contre la contamination, la détérioration et l'étiquetage incorrect.

1. Détecteurs de métaux : Prévention des contaminants dangereux

Les détecteurs de métaux sont essentiels dans la production d'aliments pour chiens, car ils permettent d'éliminer les contaminants métalliques susceptibles de nuire aux animaux domestiques ou d'endommager l'équipement de fabrication. Ces machines :

- Détecter les contaminants ferreux, non ferreux et en acier inoxydable

- Opérer avec une grande sensibilité pour garantir la sécurité alimentaire

- Travailler à différents stades de la production (matières premières, en cours de fabrication et emballage final)

| Type de détecteur de métaux | Caractéristiques |

|---|---|

| Détecteur de métaux pour convoyeurs | Scanne les aliments qui passent sur un tapis roulant |

| Détecteur de métaux par gravité | Idéal pour détecter les contaminants dans les aliments secs pour chiens en vrac |

| Détecteur de métaux pour pipelines | Utilisé pour inspecter les aliments pour chiens humides ou semi-liquides |

2. Systèmes d'inspection par rayons X : Détection des contaminants non métalliques

L'inspection par rayons X est une technologie plus avancée qui permet d'identifier les corps étrangers au-delà de la contamination métallique, comme par exemple :

- Tessons de verre

- Plastiques durs

- Fragments d'os

- Matériaux en caoutchouc dense

Ces machines garantissent que les aliments pour chiens sont exempts de matières nocives tout en préservant l'intégrité des emballages scellés.

| Fonctionnalité | Description |

|---|---|

| Capacité de détection | Identifie les corps étrangers à l'intérieur des emballages scellés |

| Compatibilité des matériaux | Travaille avec des emballages en film métallisé et des récipients en verre |

| Précision | Détecte les petites particules jusqu'à 0,3 mm |

3. Spectroscopie dans le proche infrarouge (NIR) : Assurer la cohérence des nutriments

La spectroscopie NIR permet de s'assurer que les aliments pour chiens contiennent le bon équilibre de nutriments, de protéines et de graisses. Cette technologie :

- Analyse la composition chimique des aliments pour chiens en temps réel

- Détecte les écarts dans les ratios d'ingrédients

- Aide à maintenir la cohérence entre les différents lots de production

| Paramètres des nutriments | Mesuré par NIR |

|---|---|

| Teneur en protéines | ✓ |

| Pourcentage de graisse | ✓ |

| Niveaux d'humidité | ✓ |

| Contenu en fibres | ✓ |

4. Trieuses pondérales : Garantir l'exactitude des poids et des portions

Les trieuses pondérales jouent un rôle essentiel dans le respect des réglementations en matière de poids et dans la précision des portions d'aliments pour chiens. Ces machines :

- Peser des produits à grande vitesse

- Retirer de la chaîne de production les paquets trop lourds ou trop légers

- Prévient les pertes financières dues à une mauvaise répartition du poids

5. Testeurs d'intégrité des joints : Prévenir les fuites et la contamination

Les testeurs de scellage garantissent l'intégrité des emballages d'aliments pour chiens, en évitant les fuites susceptibles d'entraîner une contamination ou une détérioration. Ces testeurs :

- Détecter les scellés faibles ou brisés dans les sachets, les sacs et les boîtes de conserve

- Utiliser des tests de vide ou de pression pour vérifier la durabilité de l'emballage.

- Contribuer à prolonger la durée de conservation et à maintenir la fraîcheur

| Méthode d'essai | Fonction |

|---|---|

| Test de décomposition du vide | Vérifie l'absence de fuites d'air dans les emballages scellés |

| Essai de diminution de la pression | Veiller à ce que l'emballage soit étanche et sûr |

Les machines de contrôle de la qualité sont essentielles dans la fabrication d'aliments pour chiens. Elles garantissent la sécurité en détectant les contaminants, en vérifiant la composition nutritionnelle, en maintenant l'exactitude du poids et en assurant l'intégrité de l'emballage. Investir dans des technologies d'inspection avancées permet non seulement de préserver la santé des animaux de compagnie, mais aussi de renforcer la réputation de la marque et la conformité aux réglementations.

Conclusion

Comprendre les machines utilisées dans la production d'aliments pour chiens permet de garantir des produits nutritifs de haute qualité pour les animaux de compagnie. Investir dans le bon équipement permet d'améliorer l'efficacité, la sécurité et l'homogénéité des produits.

Appel à l'action

Si vous êtes à la recherche d'un équipement fiable pour la fabrication d'aliments pour chiens, contactez-nous dès aujourd'hui pour en savoir plus sur les machines performantes adaptées à vos besoins de production.