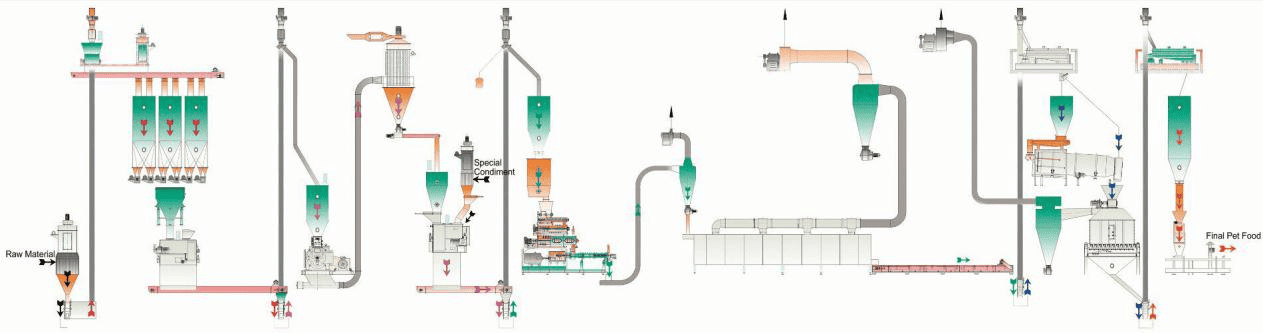

Darin® Machinery is a leading manufacturer of pet food production lines, We provide full-cycle, one-stop production equipment solutions for all types of pet food, pet treats & pet health products.

■ All machinery is certified with European CE Approval & ISO 9001 Certification.

■ Run in 90+ countries including USA, Germany, Japan, Italy, UAE, Australia etc.

■ Machinery Supplier of General Mills, Kelloggs, Melinda, Bill Gates foundation & Wanpi.

Darin® Pet Food Production Line is a state-of-the-art solution designed to streamline pet food manufacturing. Equipped with cutting-edge automation technology, precision extrusion, and customizable mold systems, this production line ensures consistent output of high-quality pet food products for dogs, cats, and aquatic animals.

Darin® Pet Food Production Line allows producers to diversify their product range, attract new customers, and increase market share. By leveraging its modular design, companies can easily upgrade or expand capacity as demand grows. For pet food manufacturers seeking precision, speed, and adaptability, this is the ultimate production solution.

Contact us today for specifications, customization options, and expert support to optimize your pet food production line!

Maximize production efficiency with the Darin® Pet Food Production Line. Advanced automation, precision extrusion, multi-shape customization, and energy-saving technology ensure consistent, high-quality pet food. Ideal for dog, cat, and aquatic feed. Contact us now for a production upgrade!

Darin® Pet Food Production Line supports diverse applications, including dog food, cat food, fish feed, and exotic animal feed. Its advanced customization and automation ensure versatile production to meet diverse market demands. Contact us today to expand your pet food offerings!

| Model | Capacity | Power | Dimension |

|---|---|---|---|

| DR-65 | 120-150kg/h | 80kw | 18*5*3m |

| DR-70 | 200-300kg/h | 90kw | 20*5*3m |

| DR-85 | 500-600kg/h | 150kw | 30*5*4m |

| DR-90 | 800-1000kg/h | 200kw | 35*5*5m |

| DR-95 | 2000kg/h | 250kw | 40*10*16m |

| DR-120 | 3000kg/h | 350kw | 50*10*20m |

| DR-135 | 5000kg/h | 450kw | 60*10*24m |

Motors from Darin Machinery are sourced from WEG with a 3-year worldwide guarantee or Siemens.Enjoy a reliable global after-sales service system.

Electric parts are from ABB or Schneider, easy to find replacments at local market.

PLC and touch screens from Siemens, Germany, are used by Darin Machinery to ensure easier operation and reduced labor requirements.

When faults occur, Darin Machinery’s touch screens display relevant information, making it easy to diagnose and resolve issues quickly.

Darin Machinery control cabinets are equipped with 24V safe voltage, ensuring operator safety even electrical leakage occurred.

Darin Machinery includes three types of protectors over-current, over-voltage, over-heat to ensure machine and operator safety.

All cover bodies, mesh belts, and parts in contact with materials at Darin Machinery are made of food-grade stainless steel 304, providing superior durability and safety.

VS

Mainstream Equipment manufacturers may often use lesser-known brands Ordinary motor, ordinary quality and with limited after-sales support guarantee.

Mainstream Equipment typically use lesser-known brands, and replacements are difficult to source in the local market.

In contrast, Mainstream Equipment may lack such advanced controls, often relying on manual buttons that only control the main unit.They require more operators.

Mainstream Equipment manufacturers might require manual inspection of each piece of equipment, which is time-consuming. Low work efficiency.

Mainstream Equipment manufacturers Control cabinets may use 220V, Non-human safety voltage, posing a safety risk in case of leakage for operator.

Mainstream Equipment often provide only basic overload protection. Potential safety risks.

Mainstream Equipment manufacturers who may use lower quality materials, the lower quality materials potential safety risks.

The capacity of a pet food production line can vary significantly depending on the specific equipment configuration and the scale of the operation. Generally, the throughput of the production line is expressed in terms of weight per hour (kg/h) or tons per day (t/d). The specific capacity you’ll require will depend on the type of pet food you plan to produce, the complexity of your recipes, and the level of automation in the system.

Small-Scale Lines (Entry-Level or Boutique Production):

Medium-Scale Lines (Mid-Level Production):

Large-Scale Lines (High-Volume Commercial Production):

Would you like me to recommend a specific type of production line based on your expected output and pet food type?

The versatility of a pet food production line depends largely on the configuration of the equipment and the type of processing technology used. High-quality, modular lines can process a variety of pet food products, including dry kibble, wet food, treats, biscuits, and specialized formulations. Below are the key types of pet food that a production line can typically support:

The versatility of a pet food production line largely depends on how flexible the equipment is in terms of processing and packaging. A high-quality, automated production line can support a wide range of pet food types including dry kibble, wet food, treats, biscuits, and even specialty or custom-formulated diets. Whether you're aiming for a single product or a variety of pet food offerings, the production line can be tailored to meet your specific needs.

Would you like to know more about a specific type of pet food or need a more customized solution based on your product portfolio?

Yes, a Darin pet food production line is highly customizable to produce different shapes, sizes, and formulations to meet the needs of various types of pet food. The flexibility of the production line is one of its most important features, as it allows manufacturers to adjust the equipment and settings to create diverse products. This customization can be achieved through several key components of the production line.

Dry Kibble:

Wet Food:

Treats & Biscuits:

Specialty Diets (e.g., Raw or Freeze-Dried):

Yes, a modern pet food production line is highly adaptable for producing a wide range of shapes, sizes, and formulations for different types of pet food products, from kibble and wet food to treats and biscuits. This customization ensures that the production line can meet the specific needs of your target market, whether you're focused on a single product type or a broad variety of formulations.

Would you like more information on a specific customization option or assistance with configuring a line for your product needs?

Yes, the raw material flexibility of modern pet food production lines is one of their key features, allowing them to handle a wide range of ingredients, including meats, grains, vegetables, vitamins, and additives. This flexibility is essential for catering to diverse consumer demands for pet food, ranging from traditional kibble and wet food to specialized diets such as grain-free, raw, high-protein, and functional foods with added supplements.

Here’s how a versatile pet food production line can handle various raw materials:

Modern pet food production lines are highly flexible and capable of processing a wide variety of raw materials, including meats, grains, vegetables, fruits, vitamins, and additives. The equipment is designed to handle diverse ingredients, whether you’re producing traditional kibble, wet food, raw pet food, or functional treats. The ability to adjust processing methods such as grinding, blending, cooking, extrusion, and coating ensures that the line can accommodate various formulations, textures, and nutritional profiles.

This flexibility ensures that your production line can handle a range of dietary needs, from grain-free and raw formulas to high-protein or functional health foods with added supplements.

Would you like to discuss any specific ingredient or formulation requirements for your product? I can assist further with details on handling particular ingredients or adjusting the line for your needs!

What certifications and quality standards does the production line meet?

- Does the equipment comply with relevant international standards such as ISO, CE, or GMP (Good Manufacturing Practices)?

Yes, pet food production lines are typically designed to meet a variety of certifications and quality standards to ensure that they produce safe, high-quality, and compliant products. These standards not only help ensure the safety and consistency of pet food but also assure customers that the manufacturing process adheres to global best practices.

Here’s a detailed overview of the most common certifications and standards that pet food production lines should comply with:

A well-designed pet food production line will comply with a broad range of certifications and quality standards to ensure the highest safety and quality of pet food products. The most common certifications include:

Meeting these certifications ensures that the pet food production line adheres to the highest safety, quality, and regulatory standards, making it suitable for global markets and various consumer needs.

If you need more details on a specific certification or how it applies to your operations, feel free to ask!

The energy consumption of a pet food production line can vary widely depending on several factors, such as the type of production, the complexity of the equipment, the capacity of the line, and the energy sources used (e.g., electricity, natural gas). However, modern pet food production lines are increasingly designed to be energy-efficient, incorporating energy-saving technologies and strategies to reduce operating costs while maintaining high productivity.

Production Capacity and Line Speed

Types of Equipment Used

Energy Efficiency Features

Type of Pet Food Being Produced

While precise energy consumption can depend on various factors, general energy usage estimates for a typical pet food production line are as follows:

To reduce the energy consumption and operating costs of a pet food production line, manufacturers often adopt several strategies:

Energy Audits: Conducting regular energy audits to identify areas where energy can be saved and equipment upgraded. This can help identify inefficiencies and improve operational performance.

Variable Frequency Drives (VFDs): Installing VFDs on motors to adjust the speed of equipment based on production needs, reducing unnecessary energy usage during idle periods.

Efficient Heat Recovery: Implementing heat recovery systems to capture and reuse waste heat from ovens, extruders, or drying equipment, which can reduce the need for additional heating or cooling.

Energy-efficient Motors and Lighting: Upgrading to high-efficiency motors and LED lighting can lower electricity consumption significantly across the line.

Automated Production Controls: Advanced systems that automatically adjust the energy use based on real-time production data can help optimize energy consumption.

Smart Scheduling: Adjusting production schedules to ensure that energy-intensive processes are done during off-peak energy hours, when electricity costs may be lower.

The energy consumption of a pet food production line depends on the line’s capacity, the type of products being produced, and the energy-efficient technologies in place. A typical medium-sized line might consume anywhere from 50 kWh to 500 kWh per hour, with energy costs ranging from $80 to $500 per day for electricity, depending on local rates. Natural gas costs for ovens and dryers can add another $30 to $150 per day.

To ensure cost-efficiency, it’s essential to choose energy-efficient equipment and incorporate practices such as heat recovery, VFDs, and automated control systems. These measures can significantly reduce overall energy consumption and make the production line more sustainable in the long term.

If you need more precise cost calculations or recommendations for optimizing energy efficiency in your specific line, feel free to ask!

Keeping automation, quality and service in mind, always based on the diverse needs of customers, Darin will be dedicated to providing clients with satified product and full life after sales service.

Darin machines run in more than 70 countries including USA, UEA, Germany, Japan, Italy, Spain, Holland, Australia, Brazil, Mexico, Indonesia, Thailand, Canada etc.

Keeping automation, quality and service in mind, always based on the diverse needs ofcustomers, Darin will be dedicated to providing clients with satified product and full life after salesservice.

let’s talk about how we can help you achieve your goals and take your business to increase !

Tell us as specific as possible of your needs.

We will work on the best solution & quote according to your requirements.

We will start production after getting your approval and deposit, and we will handle the shipment.

· Don’t worry, we hate spam too !

· Call only when multiple emails unanswered !

We use cookies to improve your browsing experience, to analyze traffic, and for advertising purposes. You can accept all cookies, reject non-essential ones, or customize your preferences. For more details, see our Cookie Policy.