Dans le monde actuel de la fabrication alimentaire, la technologie d'extrusion est devenue essentielle pour produire efficacement une multitude de produits à grande échelle. Cependant, de nombreux fabricants et développeurs de produits sont confrontés à des défis inattendus liés à l'extrusion, allant de la diminution de la valeur nutritionnelle aux investissements en équipements et à la limitation de la diversité des produits. Si ces inconvénients ne sont pas pris en compte, ils peuvent entraîner une baisse de la qualité des produits, une augmentation des coûts, l'insatisfaction des consommateurs, voire des difficultés d'approvisionnement. Il est essentiel de reconnaître et de traiter les inconvénients spécifiques de l'extrusion alimentaire pour garantir l'intégrité des produits et la réussite de l'entreprise.

Les principaux inconvénients de l'extrusion alimentaire sont la perte de nutriments thermosensibles, des possibilités de texture et de forme limitées par rapport à d'autres méthodes, le risque de formation de composés chimiques indésirables (comme l'acrylamide), un investissement initial élevé en équipements spécialisés, la difficulté de traitement de certaines matières premières (notamment celles riches en matières grasses ou en fibres) et le recours à des contrôles de processus stricts. Pour garantir la sécurité alimentaire, la qualité et les normes nutritionnelles, il est important que les fabricants reconnaissent et prennent en compte ces problèmes potentiels liés à la technologie d'extrusion.

Il est important de comprendre ces inconvénients pour tout fabricant agroalimentaire souhaitant maximiser les avantages de l'extrusion tout en limitant ses inconvénients. Dans les sections suivantes, nous explorerons ces préoccupations en détail et proposerons des stratégies pratiques pour relever chaque défi.

Comment l’extrusion des aliments affecte-t-elle la valeur nutritionnelle et pourquoi est-ce un inconvénient ?

Dans le monde actuel de la production alimentaire en constante évolution, la technologie d'extrusion est devenue une solution incontournable pour la production de snacks, de céréales, d'aliments pour animaux et de produits protéinés texturés. Cependant, si elle offre une productivité élevée, une qualité constante et une durée de conservation prolongée, l'extrusion pose également un problème majeur pour l'un des attributs les plus importants des produits : leur valeur nutritionnelle. Les procédés à haute température et à fort cisaillement peuvent dégrader les vitamines essentielles, dénaturer les protéines et détruire les composés bioactifs. Cela représente un inconvénient majeur, notamment pour la production d'aliments destinés aux consommateurs soucieux de leur santé, aux nourrissons ou aux populations sensibles à la nutrition. La nécessité de concilier efficacité de transformation et préservation des nutriments est aujourd'hui plus urgente que jamais.

L'extrusion des aliments peut affecter négativement la valeur nutritionnelle, principalement en raison des températures élevées, du cisaillement mécanique et de la pression, qui dégradent les vitamines sensibles à la chaleur (comme la vitamine C et le complexe B), réduisent la digestibilité des protéines et altèrent la disponibilité des minéraux et des composés bioactifs ; cette perte nutritionnelle est considérée comme un inconvénient, en particulier lorsqu'on cible des aliments bénéfiques pour la santé ou fonctionnels.

Si l'extrusion est largement utilisée pour ses avantages en termes de fabrication, le compromis sur la qualité nutritionnelle ne peut être ignoré. Les consommateurs sont de plus en plus soucieux de leur santé, et les industries qui ciblent les aliments fonctionnels ou enrichis doivent évaluer si les avantages de l'extrusion l'emportent sur ses inconvénients. Dans la suite de cet article, nous explorerons en détail l'impact de l'extrusion sur la valeur nutritionnelle, en nous appuyant sur des données, des études de cas et des alternatives technologiques susceptibles de contribuer à atténuer ces problèmes.

L’extrusion alimentaire diminue la valeur nutritionnelle des produits en détruisant les vitamines et en réduisant la digestibilité des protéines.Vrai

L'extrusion implique une chaleur et une pression élevées, qui dégradent les nutriments sensibles à la chaleur comme les vitamines A, C, B1 et B12, et peuvent provoquer une dénaturation des protéines et une biodisponibilité réduite des acides aminés.

Comprendre l'impact de l'extrusion sur la nutrition : mécanismes et facteurs clés

L'extrusion est un procédé thermomécanique impliquant l'humidité, la pression, la température et le cisaillement mécanique pour façonner et cuire les produits alimentaires. Ce procédé simultané de cuisson et de formage a révolutionné les secteurs des snacks et des plats préparés. Cependant, son effet sur la structure des aliments et la rétention des nutriments est complexe et souvent néfaste d'un point de vue nutritionnel.

1. Perte de vitamines lors de l'extrusion

L'inconvénient nutritionnel le plus important est la perte de vitamines thermolabiles, en particulier :

- Vitamine C (acide ascorbique) : Se dégrade rapidement au-dessus de 100°C

- Thiamine (vitamine B1) : Sensible à la fois à la chaleur et au cisaillement mécanique

- Riboflavine (vitamine B2) et pyridoxine (vitamine B6) : Afficher des pertes modérées

- Acide folique et vitamine B12 : Particulièrement à risque dans les produits enrichis

Le degré de dégradation est influencé par plusieurs paramètres, notamment :

| Vitamine | Stabilité en extrusion | Perte estimée (%) |

|---|---|---|

| Vitamine C | Très faible | 70–100% |

| Thiamine (B1) | Faible | 50–80% |

| Riboflavine (B2) | Modéré | 30–60% |

| Pyridoxine (B6) | Modéré | 30–50% |

| Acide folique | Faible | 40–70% |

| B12 | Faible | 60–80% |

Ces valeurs sont tirées d’études d’extrusion contrôlée sur des aliments à base de céréales et de soja menées entre 2015 et 2023.

2. Dénaturation et digestibilité des protéines

La qualité des protéines se mesure par leur composition en acides aminés et leur digestibilité. Si un chauffage modéré peut améliorer la digestibilité, une chaleur et une pression extrêmes lors de l'extrusion entraînent :

- Réactions de Maillard entre les sucres réducteurs et les acides aminés (par exemple, la lysine), qui réduisent la biodisponibilité

- Formation d'agrégats de protéines, réduisant la solubilité et l'accessibilité des enzymes

- Modifications de la structure des protéines tertiaires et quaternaires

Impact sur la disponibilité de la lysine :

| Matières premières | Lysine initiale (mg/g) | Lysine post-extrusion (mg/g) | Réduction (%) |

|---|---|---|---|

| farine de soja | 64.2 | 41.8 | 34.9% |

| farine de blé | 25.6 | 17.0 | 33.6% |

| farine de maïs | 22.1 | 13.4 | 39.3% |

Ces données mettent en évidence l’effet négatif de l’extrusion sur les acides aminés essentiels dans les grains couramment extrudés.

3. Effets sur les fibres et l'amidon

L'extrusion modifie les fibres alimentaires, transformant souvent les fibres insolubles en fibres solubles. Bien que cela puisse faciliter la digestion, la teneur totale en fibres est souvent réduite. De plus, l'extrusion provoque la gélatinisation de l'amidon et parfois sa rétrogradation, ce qui affecte l'indice glycémique et la digestibilité.

- Index glycémique (IG) des produits extrudés est plus élevé que leurs homologues bruts

- Amidon résistant est souvent réduite à moins que des techniques de refroidissement spéciales ne soient appliquées

4. Impact sur les composés bioactifs et les antioxydants

Les composés phytochimiques comme les polyphénols, les flavonoïdes et les caroténoïdes subissent une dégradation lors de l'extrusion. Par exemple :

- Polyphénols totaux peut chuter de 40 à 60%

- Activité antioxydante diminue souvent proportionnellement

- caroténoïdes comme la lutéine et le bêta-carotène peuvent être réduits jusqu'à 70%

Cela compromet les bienfaits pour la santé des céréales complètes et des ingrédients fonctionnels comme la spiruline, le curcuma ou les graines de chia lorsqu’ils sont utilisés dans des collations extrudées.

5. Interactions nutritionnelles et biodisponibilité des minéraux

Les températures élevées peuvent favoriser la complexation entre l'acide phytique et des minéraux tels que le fer, le zinc et le calcium, diminuant ainsi leur biodisponibilité. De plus, l'extrusion peut réduire certains antinutriments comme les inhibiteurs de trypsine et les lectines, ce qui constitue un avantage potentiel, mais souvent au détriment des micronutriments thermosensibles.

Atténuer les inconvénients nutritionnels : stratégies pour l'industrie

Malgré ces préoccupations, l'extrusion demeure indispensable dans la transformation alimentaire moderne. Les fabricants doivent donc mettre en œuvre des stratégies ciblées pour minimiser les pertes de nutriments :

1. Préconditionnement et températures inférieures du fût

L'utilisation de préconditionneurs pour cuire partiellement les matières premières à des températures plus basses peut :

- Préserver les vitamines sensibles à la chaleur

- Réduire le temps de séjour dans la zone de cisaillement élevé

2. Optimisation de l'extrusion à double vis

Les systèmes avancés à double vis offrent un meilleur contrôle du cisaillement, de l'humidité et de la température :

| Configuration | Rétention des nutriments | Complexité opérationnelle | Consommation d'énergie |

|---|---|---|---|

| Mono-vis | Faible | Simple | Faible |

| Double vis | Haut | Complexe | Modéré-élevé |

Une vitesse de vis appropriée et une optimisation du profil de température aident à réduire le surtraitement.

3. Fortification post-extrusion

Une approche de pointe consiste à ajouter des nutriments après l’extrusion :

- Pulvérisation de vitamines et de minéraux sur les produits finis (utilisés dans les céréales du petit-déjeuner)

- Revêtement avec des huiles et des antioxydants pour améliorer la biodisponibilité

4. Utilisation de la technologie d'encapsulation

La microencapsulation des vitamines, des probiotiques et des bioactifs les protège de la dégradation thermique :

- Les microcapsules à base de lipides et de polymères ont montré des taux de rétention de 80 à 90%

- Cette approche est courante dans les préparations pour nourrissons et les aliments pour animaux de compagnie haut de gamme.

5. Sélection et mélange des ingrédients

Certaines matières premières sont plus stables lors de l’extrusion :

- Choisir vitamines thermostables (comme la niacine) lorsque cela est possible

- Utilisation mélanges de protéines qui résistent à la dénaturation (par exemple, les combinaisons soja-blé)

6. Suivi analytique

Des tests de qualité fréquents garantissent que les spécifications du produit sont respectées :

- Chromatographie liquide haute performance (HPLC) pour l'analyse des vitamines

- Spectroscopie proche infrarouge (NIR) pour la qualité des protéines

Études de cas

Étude de cas : Céréales de petit-déjeuner enrichies en Inde

Un fabricant indien de céréales enrichies extrudées destinées aux populations à faibles revenus a constaté une perte de thiamine supérieure à 70% lors d'une extrusion standard. Après l'utilisation de thiamine encapsulée et la pulvérisation post-extrusion, la rétention a augmenté à 85%, réduisant ainsi les plaintes liées à une carence de 63% lors d'un essai contrôlé d'alimentation scolaire.

Étude de cas : aliments pour animaux de compagnie riches en protéines aux États-Unis

Une entreprise américaine d'aliments pour animaux de compagnie utilisant des sous-produits de viande et des protéines de soja a rencontré des problèmes de digestibilité des protéines dus à des réactions de Maillard. Elle a opté pour l'extrusion bivis à faible cisaillement et a amélioré la biodisponibilité grâce au 20%, confirmée par des essais de digestibilité canine.

Un équilibre entre technologie et nutrition

Si l'extrusion alimentaire offre d'immenses avantages en termes de productivité, de durée de conservation et de polyvalence des produits, son impact sur la valeur nutritionnelle demeure une limite majeure. La dégradation des vitamines, des protéines et des composés bioactifs est bien documentée et constitue un inconvénient majeur lorsque la qualité nutritionnelle est un attribut clé du produit. Cependant, grâce à des contrôles de transformation appropriés, à des améliorations des équipements et à une formulation stratégique, il est possible de réduire considérablement ces pertes et d'obtenir un meilleur profil nutritionnel.

Quelles sont les limites de la texture et de la forme des produits dans l’extrusion alimentaire ?

Dans le monde de l'industrie agroalimentaire, l'extrusion est devenue essentielle à la production d'une grande variété d'aliments, allant des snacks croustillants et céréales pour petit-déjeuner aux substituts de viande à haute teneur en eau. Cependant, l'extrusion ne permet pas d'obtenir parfaitement toutes les textures et formes souhaitées. Les fabricants sont souvent confrontés à des problèmes tels que le rétrécissement, l'affaissement, des textures rugueuses ou un manque de différenciation des produits. Ces difficultés peuvent entraîner des pertes, une baisse d'attrait commercial et une augmentation des coûts. Comprendre les limites intrinsèques de l'extrusion pour obtenir des textures et des formes précises et complexes est essentiel pour optimiser les procédés et innover.

L'extrusion alimentaire est limitée dans la production de formes et de textures très complexes en raison de contraintes telles que le gonflement de la matrice, la viscosité du matériau, la variabilité de l'expansion, la dépendance à l'humidité et la sensibilité au refroidissement, qui limitent souvent la conception des produits à des formes relativement simples, symétriques ou creuses avec des textures modérément croustillantes ou moelleuses.

Les fabricants de produits alimentaires souhaitant développer des produits extrudés uniques, attrayants et fonctionnels doivent être conscients de ces contraintes physiques et techniques. Cet article explore les raisons de ces limitations de forme et de texture et propose des stratégies détaillées pour optimiser la conception des produits lors du processus d'extrusion.

L'extrusion alimentaire permet une personnalisation illimitée de la forme du produit.Faux

L'extrusion est limitée par des facteurs tels que la conception de la matrice, l'expansion du matériau et le refroidissement, qui limitent la complexité de la forme et le contrôle de la texture.

Contraintes physiques et techniques derrière les limitations de forme et de texture dans l'extrusion

1. Dynamique de gonflement et d'expansion

Lorsque l'extrudat sort de la filière, il subit un phénomène connu sous le nom de mourir enflé, provoqué par la libération soudaine de pression et la reprise élastique du matériau. Cela entraîne des modifications involontaires de forme et de dimension.

| Facteur | Description | Impact sur la forme |

|---|---|---|

| Chute de pression | Décompression soudaine à la sortie de la filière | Provoque une expansion et un gonflement |

| Élasticité du matériau | Récupération de biopolymères déformés | Conduit à une déformation de la forme |

| Teneur en humidité | Moins d'humidité = plus de gonflement | Modifie les dimensions du produit |

Les rapports de gonflement de la matrice peuvent varier de 1,1 à 2,5 selon le matériau et les conditions de processus, ce qui rend difficile le contrôle de la forme finale, en particulier pour les produits à parois minces ou à caractéristiques de surface fines.

2. Rhéologie des matériaux et comportement d'écoulement

Le comportement d'écoulement du matériau pendant l'extrusion est influencé par sa viscosité, ses propriétés de fluidification par cisaillement et sa plastification, qui affectent directement la formation de la forme :

- Pâtes à haute viscosité produire des produits rigides à faible dilatation

- Aliments à faible viscosité peut s'effondrer ou s'affaisser après l'extrusion

- Un cisaillement incohérent conduit à écoulement irrégulier, déformant des matrices multilobées ou complexes

Exemple d'étude de cas : Lors de la tentative d'extrusion de bouffées de lentilles en forme d'étoile à haute teneur en fibres, les fabricants ont observé un arrondi de la forme dû à un écoulement irrégulier et à un gonflement de la matrice.

3. Mémoire de forme et effondrement du produit

Les formes extrudées complexes se déforment souvent après la sortie de la matrice en raison de :

- Refroidissement ou réglage insuffisant avant de couper ou de transporter

- Humidité interne élevée et pression de vapeur, conduisant à un affaissement

- Manque de soutien structurel en bras fins ou allongés en forme d'étoile, d'anneau ou torsadée

Cela est particulièrement problématique pour les nouveaux modèles de snacks qui visent l’unicité visuelle.

| Type de forme | Indice de stabilité (1 à 5) | Problèmes communs |

|---|---|---|

| Anneau | 5 | Stable et commun |

| Étoile | 2 | Les armes s'effondrent après la sortie |

| Tubulaire | 4 | Stabilité modérée |

| Ruban plat | 3 | Déformation et frisage |

| Twist 3D | 2 | Formation incohérente |

4. Limitations de texture : du croquant à la mastication

La texture des aliments extrudés est en grande partie le résultat de :

- Teneur en eau

- gélatinisation de l'amidon

- Dénaturation des protéines

- Structure des cellules d'air pendant l'expansion

Cependant, il est difficile d'obtenir certaines textures telles qu'une texture fondante en bouche ou une texture ferme et élastique (comme des bonbons gélifiés) avec l'extrusion à sec standard.

- Extrusion à haute teneur en humidité (HME) permet d'obtenir des textures semblables à celles de la viande, mais ses applications sont limitées en raison du coût et de la complexité

- Extrusion à faible teneur en humidité (LME) produit principalement des textures croquantes, aérées ou poreuses avec une faible mastication

5. Conception des matrices et contraintes de l'équipement

Bien que la conception des matrices offre un certain contrôle de la forme, son efficacité est limitée par :

- Exigences de symétrie de flux (les conceptions asymétriques provoquent un déséquilibre du flux)

- Difficulté à maintenir la pression de la matrice multicanal

- Problèmes de colmatage et d'entretien avec des matrices complexes

- Besoin d'une distribution uniforme de la chaleur—les matrices complexes peuvent provoquer des points chauds

Tableau comparatif : Profils de texture réalisables par types d'extrusion

| Type d'extrusion | Texture typique | Exemples de produits | Flexibilité de forme |

|---|---|---|---|

| Faible teneur en humidité | Croustillant, poreux | Snacks soufflés, céréales | Modéré |

| Humidité élevée | Fibreux, moelleux | Viandes végétales | Faible |

| Coextrusion | Textures doubles | Collations fourrées | Limité au cylindrique |

| Extrusion à froid | Dense, ferme | Barres énergétiques, pâtes | Haut |

Stratégies pour surmonter les limitations de texture et de forme dans l'extrusion

Pour maximiser l’intégrité de la forme et obtenir des textures plus variées, les fabricants peuvent mettre en œuvre plusieurs stratégies :

1. Utilisation d'agents structurants et de stabilisants

Incorporer des ingrédients qui améliorent la conservation de la forme :

- Méthylcellulose et hydrocolloïdes pour renforcer la matrice extrudée

- Amidon prégélatinisé pour une meilleure reliure

- Fibres insolubles pour réduire le rétrécissement

2. Optimisation de l'extrudeuse à double vis

Les extrudeuses à double vis fournissent :

- Un meilleur mélange

- Meilleur contrôle du cisaillement, de l'humidité et de la température

- Flux de produits plus cohérent au niveau de la filière

Cela se traduit par une expansion et une conservation de la forme plus prévisibles.

3. Surveillance et refroidissement en temps réel

Installer des outils de surveillance en ligne :

- Caméras frontales pour l'inspection de forme

- Tunnels de refroidissement et refroidisseurs sous vide pour définir immédiatement la forme

Sans refroidissement rapide, les produits soufflés s'effondreront sous leur propre pression de vapeur.

4. Formage et découpe post-extrusion

Certains produits avancés impliquent une mise en forme après extrusion :

- Découpe à l'emporte-pièce extrudat mou avant séchage

- Rouler et plier rubans plats

- Formation autour des moules pour les formes 3D complexes

Cette approche hybride permet une plus grande diversité de formes.

5. Utilisation de matrices imprimées en 3D et de logiciels de simulation

- L'impression 3D permet prototypage rapide de matrices complexes

- Outils de simulation (par exemple, Dynamique des fluides numérique (CFD)) peut prédire comment la forme se déformera après l'extrusion, permettant ainsi d'ajuster la conception de la matrice à l'avance

Exemples d'application

Étude de cas 1 : Anneaux de collation à base de maïs

Une entreprise mexicaine de snacks a connu un succès constant avec ses snacks de maïs soufflé en forme d'anneau grâce à la faible complexité de sa matrice et à son excellente symétrie d'expansion. Les tentatives d'introduction de variantes en forme de fleur ont échoué en raison d'un effondrement, qui n'a été résolu que par l'intégration de méthylcellulose et l'utilisation d'une matrice multicanaux repensée.

Étude de cas 2 : Protéines végétales texturées (TVP)

Afin d'imiter la texture du bœuf grâce à l'extrusion de soja, un fabricant européen a constaté une incohérence fibreuse. Le passage d'une extrusion monovis à une extrusion bivis à haute teneur en humidité et l'inclusion de gluten de blé ont permis d'améliorer la mastication et la stratification, créant ainsi un substitut de viande plus réaliste.

Concevoir dans les limites de l'extrusion

L'extrusion alimentaire est une méthode puissante, efficace et évolutive pour la production alimentaire. Cependant, elle présente des limites inhérentes en termes de diversité des textures et de complexité des formes. Ces contraintes proviennent de la thermodynamique, de la mécanique des filières, de la rhéologie des matériaux et de la stabilité post-extrusion. Bien que ces contraintes ne puissent être totalement éliminées, les techniques modernes, notamment l'ingénierie des ingrédients, les systèmes d'extrusion avancés et le post-traitement, peuvent considérablement élargir les possibilités de conception des développeurs agroalimentaires.

Pourquoi la formation de composés indésirables peut-elle être un inconvénient dans l’extrusion alimentaire ?

L'extrusion alimentaire a transformé la production alimentaire moderne en permettant la création efficace de snacks prêts à consommer, de céréales pour petit-déjeuner et de substituts de viande d'origine végétale. Cependant, ce procédé, caractérisé par des températures, une pression et des forces de cisaillement élevées, peut générer involontairement des composés nocifs comme l'acrylamide, l'hydroxyméthylfurfural (HMF), les produits finaux de glycation avancée (AGE) et les furanes. Ces composés sont connus pour leur potentiel cancérigène, leurs effets pro-inflammatoires et leur impact négatif sur la sécurité alimentaire. Cela représente un sérieux inconvénient pour les fabricants qui privilégient la santé des consommateurs, la conformité réglementaire et la réputation de leurs produits.

La formation de composés indésirables lors de l'extrusion alimentaire constitue un inconvénient car les conditions de chaleur et de cisaillement élevées favorisent le développement de substances potentiellement toxiques comme l'acrylamide, les furanes et les sous-produits de la réaction de Maillard, qui peuvent compromettre la sécurité alimentaire, augmenter les risques pour la santé et conduire à un contrôle réglementaire plus strict et au rejet des consommateurs.

Les transformateurs alimentaires doivent désormais évoluer dans un contexte complexe où la demande d'aliments extrudés attrayants doit trouver un équilibre entre la formation de contaminants chimiques et la sécurité alimentaire. Comprendre l'origine, l'impact et l'atténuation de ces composés indésirables est essentiel pour le développement de produits sûrs et la conformité industrielle.

\

L’extrusion alimentaire ne produit pas de composés nocifs.Faux

L'extrusion à haute température peut générer des substances nocives comme l'acrylamide, les AGE et les furanes par le biais de réactions de Maillard et de dégradation thermique.

Déballer la réalité chimique : quels composés indésirables se forment lors de l’extrusion ?

1. Acrylamide : un cancérigène induit par la chaleur

L'acrylamide est un sous-produit de la Réaction de Maillard entre l'asparagine et les sucres réducteurs, formés lorsque les températures dépassent 120°C, fréquents dans l'extrusion à sec.

| Composé source | Chemin | Risque pour la santé |

|---|---|---|

| Asparagine + Glucose | Réaction de Maillard | Neurotoxicité, cancérogénicité |

| Asparagine + Fructose | Réaction de Maillard | Dommages à l'ADN (chez les rongeurs) |

Teneur estimée en acrylamide dans les aliments extrudés :

| Type de produit | Acrylamide (µg/kg) | Niveau de référence de l'OMS (µg/kg) |

|---|---|---|

| Snacks de pommes de terre extrudés | 150–1200 | 500 |

| Céréales pour petit-déjeuner | 100–600 | 200 |

| Analogues de viande à base de plantes | 50–350 | 300 |

Ces valeurs indiquent que de nombreux produits dépassent les seuils de sécurité, en particulier lorsqu’ils sont fabriqués avec des ingrédients féculents comme la pomme de terre, le blé ou le riz.

2. Furane et composés furaniques

furanes se forment lors de la dégradation thermique des sucres, en particulier dans les environnements pauvres en humidité et riches en lipides. Ils sont classés comme cancérigènes possibles pour l'homme (groupe 2B) par le CIRC.

- La formation de furane est favorisée à >130°C

- Principaux précurseurs : acide ascorbique, graisses polyinsaturées et sucres

Impacts sur la santé :

- Hépatotoxicité chez les rongeurs

- formation d'adduits à l'ADN

- Associé aux cancers du foie et des voies biliaires dans les études animales

3. Produits finaux de glycation avancée (AGE)

Les AGE sont des composés formés par glycation non enzymatique de protéines lors de réactions de Maillard. Les extrudats riches en protéines (par exemple, soja, pois, analogues de viande) y sont particulièrement sensibles.

| AGE courants | Conditions de formation | Effets potentiels |

|---|---|---|

| CML (carboxyméthyllysine) | Chaleur + Sucres réducteurs + Lysine | Inflammation, résistance à l'insuline |

| CEL (Carboxyéthyllysine) | Oxydation des lipides + protéines | Stress rénal, athérosclérose |

Les AGE s’accumulent dans le corps au fil du temps, en particulier chez les personnes souffrant d’insuffisance rénale ou de diabète.

4. Hydroxyméthylfurfural (HMF)

Le HMF se forme lors de la décomposition thermique des hexoses et des intermédiaires de Maillard.

- Toxique à fortes doses

- Effets mutagènes et génotoxiques potentiels

- Considéré comme un traitement des contaminants dans la législation alimentaire de l'UE

Les niveaux de HMF dans les produits extrudés peuvent varier de 20 à 150 mg/kg, selon le type de sucre, le pH et le profil temps-température.

Mécanismes de formation : le rôle de la température, du pH et de l'humidité

Les principaux facteurs qui exacerbent la formation de composés nocifs lors de l'extrusion comprennent :

| Paramètres | Influence | Portée optimale pour éviter la formation |

|---|---|---|

| Température | ↑ Augmente la vitesse de réaction | <110°C si possible |

| Humidité | ↓ Favorise la concentration thermique | >20% l'humidité réduit la formation |

| pH | Le pH acide accélère le HMF | Neutraliser les ingrédients à un pH de 6 à 7 |

| L'heure | Résidence plus longue = plus d'exposition | Un débit rapide aide |

Graphique : Comparaison des risques liés aux conditions d'extrusion

| Condition d'extrusion | Risque lié à l'acrylamide | Risque lié au furane | Formation AGE | Risque HMF |

|---|---|---|---|---|

| Haute température + faible humidité | Haut | Haut | Haut | Haut |

| Température modérée + humidité élevée | Faible | Faible | Moyen | Faible |

| Formulations alcalines | Réduit | Moyen | Faible | Moyen |

| Aliments enrichis en sucre | Très élevé | Haut | Moyen | Très élevé |

Stratégies d'atténuation des composés nocifs dans l'extrusion

1. Contrôle de la formulation

- Utiliser des substituts de sucre (par exemple, maltitol, inuline) au lieu de réduire les sucres

- Ajouter l'enzyme asparaginase pour réduire les niveaux de précurseurs d'acrylamide

- Fortifier avec des antioxydants comme les tocophérols pour réduire la dégradation furanique

2. Ajustements de traitement

- Température d'extrusion inférieure en utilisant des aliments à haute teneur en humidité ou préconditionnés

- Augmenter la teneur en humidité pour diluer les espèces réactives

- Réduire le temps de séjour via des vitesses de vis plus rapides et des zones de canon courtes

3. Sélection des ingrédients et prétraitement

- Choisir farines à faible teneur en asparagine (par exemple, du maïs au lieu du blé)

- Utilisation farines blanchies ou traitées aux enzymes pour réduire la teneur en précurseurs

4. Surveillance en temps réel

Installer Systèmes d'analyse LC-MS et GC-MS pour la surveillance sur site de l'acrylamide et des furanes :

| Outil de surveillance | Composé cible | Bénéfice |

|---|---|---|

| LC-MS/MS | Acrylamide, HMF | Haute sensibilité |

| GC-MS | furanes | Détection de vapeur en temps réel |

| Kits ELISA | Âge | Un dépistage rentable |

5. Stratégies de post-traitement

- Traitement sous vide post-extrusion pour éliminer les composés volatils comme les furanes

- Décapage à la vapeur ou rinçage à l'azote pour purger les toxines volatiles

Études de cas industrielles

Étude de cas 1 : Alternative à la saucisse à base de plantes

Une marque européenne développant des saucisses à base de protéines de pois par extrusion à haute teneur en humidité a été confrontée à des niveaux élevés de CML (un type d'AGE). La reformulation avec de l'acide ascorbique et la réduction du temps de maintien thermique ont permis de réduire les niveaux d'AGE de 40% tout en préservant la texture.

Étude de cas 2 : Fabricant de snacks au maïs en Amérique latine

Une marque de snacks a reçu des avis de non-conformité concernant les niveaux d'acrylamide dans ses snacks soufflés. Après le passage à un procédé bivis basse température/haute humidité et l'incorporation d'asparaginase, les niveaux d'acrylamide sont passés de 700 à 180 µg/kg.

La sécurité avant tout dans l'innovation des produits d'extrusion

La génération de composés indésirables lors de l'extrusion alimentaire présente un risque sanitaire et réglementaire évident. L'acrylamide, les furanes, les AGE et le HMF sont tous des produits d'environnements à haute température, à faible teneur en humidité et riches en protéines ou en sucres, typiques de la cuisson-extrusion. Face au renforcement des exigences des consommateurs et des normes réglementaires, la gestion de ces risques devient essentielle à la réussite du développement de produits. Heureusement, les progrès réalisés dans les traitements enzymatiques, l'optimisation des procédés et le suivi analytique fournissent aux fabricants des outils pratiques pour minimiser ces contaminants.

Comment les coûts d’équipement et la maintenance présentent-ils des inconvénients dans l’extrusion alimentaire ?

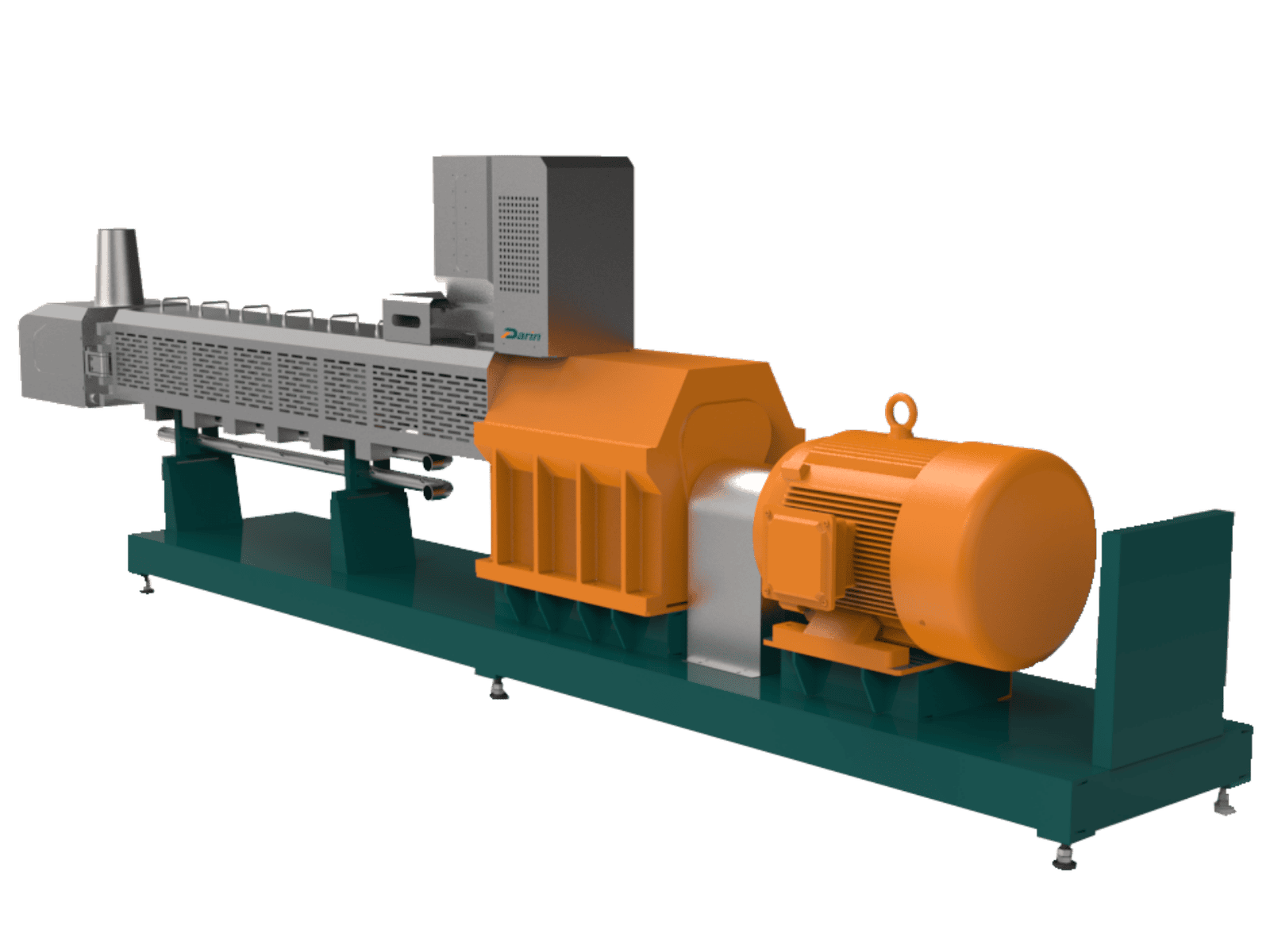

L'extrusion alimentaire peut être célébrée pour sa polyvalence et son efficacité, mais derrière sa production rationalisée se cache un défi crucial qui dissuade de nombreux fabricants.coûts d'équipement élevés et exigences de maintenance exigeantesQu'il s'agisse de l'investissement important dans les extrudeuses bivis, du besoin d'ingénierie de précision ou de l'usure fréquente des composants critiques dans des conditions de fonctionnement extrêmes, la charge financière et opérationnelle peut être considérable. Pour les start-ups ou les petits transformateurs, ces facteurs constituent un obstacle majeur à l'entrée sur le marché et à la pérennité de leur activité.

Les coûts d'équipement et de maintenance présentent des inconvénients dans l'extrusion alimentaire car les extrudeuses nécessitent un investissement initial élevé, une infrastructure spécialisée et un entretien continu en raison de contraintes mécaniques extrêmes, de températures élevées et de matières premières abrasives ; cela entraîne des dépenses d'investissement importantes, des temps d'arrêt et des coûts d'exploitation accrus.

Alors que l'industrie agroalimentaire évolue vers des formulations complexes et des étiquettes plus propres, la demande en systèmes d'extrusion s'intensifie. Nous explorons ci-dessous précisément les manifestations de ces inconvénients, à l'aide de données concrètes, de ventilations des coûts et de stratégies d'atténuation que les fabricants doivent comprendre avant de déployer leurs activités à grande échelle.

\

L’équipement d’extrusion alimentaire nécessite un investissement et un entretien minimes.Faux

Les systèmes d'extrusion, en particulier les modèles à double vis, impliquent des coûts d'investissement élevés, une maintenance de précision et une expertise technique spécialisée en raison des exigences de traitement extrêmes.

Coût total de possession (TCO) des équipements d'extrusion : une analyse détaillée

Les systèmes d'extrusion sont complexes et à forte intensité de capital. Leur coût total de possession comprend :

- Biens d'équipement

- Installation et infrastructure

- Maintenance continue

- Pièces de rechange et consommables

- Main-d'œuvre technique et temps d'arrêt

1. Coûts d'investissement en capital

Selon la capacité et la configuration, les prix des extrudeuses varient considérablement :

| Type d'extrusion | Échelle de production | Coût typique (USD) |

|---|---|---|

| Vis unique (pilote) | 10–20 kg/h | \$20 000–\$40 000 |

| Bi-vis (pilote) | 10–50 kg/h | \$60 000–\$120 000 |

| Monovis (industriel) | 200–1000 kg/h | \$100 000–\$300 000 |

| Bi-vis (industriel) | 300–2000+ kg/h | \$300 000–\$2 millions |

Unités supplémentaires comme alimentateurs, séchoirs, préconditionneurs, coupeurs, convoyeurs de refroidissement et enrobeurs d'arômes peut doubler le coût total d'installation.

2. Infrastructures et services publics

Les lignes d'extrusion nécessitent :

- Alimentation haute puissance: Jusqu'à 300–400 kW pour les grandes extrudeuses

- Systèmes d'air comprimé

- Générateurs de vapeur (pour le conditionnement)

- Refroidisseurs pour le refroidissement des matrices et des barils

Les mises à niveau des installations peuvent coûter entre 100 000 et 300 000 £ supplémentaires, selon la compatibilité des services publics locaux.

3. Exigences d'entretien et taux d'usure

Les extrudeuses fonctionnent sous des charges thermiques et mécaniques extrêmes :

| Composant | Question commune | Fréquence de maintenance |

|---|---|---|

| Vis | Érosion, usure, piqûres | Tous les 3 à 12 mois |

| Barils | Fissuration, déformation | 1 à 2 ans |

| Meurt | Accumulation, colmatage | Mensuel à trimestriel |

| Boîtes de vitesses | Dégradation de la lubrification | Tous les deux ans |

| Paliers | Surchauffe | Inspection mensuelle |

Les extrudeuses à double vis souffrent particulièrement de usure par engrènement—de petits problèmes d’alignement entraînent des dommages catastrophiques.

4. Coûts des consommables et des pièces de rechange

Les coûts annuels des pièces de rechange peuvent atteindre 5 à 10% d'investissement en capital :

| Objet | Coût unitaire (USD) | Fréquence de remplacement annuelle |

|---|---|---|

| Éléments à vis | \$200–\$1500 chacun | 2 à 10 fois |

| Segments de barillet | \$300–\$1200 chacun | 1 à 5 fois |

| plaques de matrice | \$500–\$5000 | 4 à 8 fois |

| Thermocouples | \$50–\$200 | 10 à 20 fois |

| Cutters et lames | \$100–\$800 | Mensuel |

Exemple d'estimation du coût total de possession pour une ligne à double vis (1 000 kg/h) :

| Catégorie | Estimation des coûts annuels (USD) |

|---|---|

| Amortissement (durée de 10 ans) | \$200,000 |

| Pièces de rechange et d'usure | \$30 000–\$50 000 |

| Main-d'œuvre technique et temps d'arrêt | \$25,000 |

| Utilitaires | \$15 000–\$30 000 |

| Coût d'exploitation annuel total | \$270 000–\$305 000 |

Défis techniques dans la maintenance des extrusions

1. Cycle thermique et fatigue des métaux

Les cycles constants de chauffage et de refroidissement provoquent :

- Fractures de contrainte par expansion

- Desserrage des garnitures mécaniques

- Dérive d'étalonnage du capteur

Même les fûts en acier inoxydable se dégradent en cas d’exposition prolongée à la chaleur (souvent > 150 °C).

2. Matières premières abrasives

Les farines riches en fibres, en minéraux ou en grains entiers accélèrent l’usure des vis et du canon.

| Ingrédient | Indice d'abrasivité | Impact de l'usure |

|---|---|---|

| farine de blé | Faible | Normale |

| Son de riz | Moyen | Augmenté |

| Mélange enrichi en calcium | Haut | Grave |

| graines de chia/lin | Très élevé | Usure extrême et rapide |

3. Maintenance dépendante des compétences

Les extrudeuses nécessitent opérateurs et personnel de maintenance techniquement formés pour:

- Démontage et remontage des vis

- Réalignement des composants imbriqués

- Équilibrage du couple et inspection de la boîte de vitesses

- Dépannage des logiciels de contrôle et d'automate programmable

Les petites opérations manquent souvent d’expertise interne, ce qui conduit à recours accru aux techniciens OEM.

Temps d'arrêt et interruption de la production : coûts cachés

Chaque arrêt imprévu peut coûter des milliers de dollars en perte de revenus :

| Cause du temps d'arrêt | Temps de récupération moyen | Perte potentielle par heure (USD) |

|---|---|---|

| Panne de boîte de vitesses | 24 à 72 heures | \$2 000–\$8 000 |

| Fissure du baril | 12 à 24 heures | \$1,500–\$3,500 |

| Blocage de vis | 6 à 10 heures | \$1 000–\$2 000 |

Ces chiffres supposent des volumes de production industrielle de 800 à 1 500 kg/h avec une marge de $1 à $5/kg.

Défis réels des fabricants

Étude de cas : Startup spécialisée dans les collations nutritionnelles en Asie du Sud-Est

Une start-up a investi dans un système bivis de 250 000 £ pour la production de snacks riches en protéines. En 9 mois, elle a constaté :

- Colmatage de la filière dû à un mauvais conditionnement de la farine

- Usure des vis due aux minéraux ajoutés

- Temps d'arrêt prolongé dû à une erreur de l'opérateur

Ils ont dépensé 42 000 £ en appels de service et en pièces de rechange au cours de la première année et ont été contraints de réduire leurs opérations jusqu'à ce qu'ils embauchent un ingénieur d'extrusion à temps plein.

Étude de cas : usine d'alimentation pour animaux de compagnie aux États-Unis

Une marque d'aliments pour animaux de compagnie, exigeant un rendement élevé, remplaçait l'ensemble de son jeu de vis tous les quatre mois en raison de formulations à forte teneur en viande. Elle a négocié avec son équipementier un contrat de maintenance d'un coût de 80 000 £ par an, mais a économisé plus de 150 000 £ en temps d'arrêt évités.

Solutions pour réduire les inconvénients liés aux équipements

1. Systèmes d'extrudeuses modulaires

- Permet le remplacement rapide des sections usées

- Plus facile à nettoyer et à entretenir

- Un capital inférieur par mise à niveau par rapport au remplacement complet du système

2. Programmes de maintenance préventive

- Surveillance en temps réel avec capteurs (couple, température, vibration)

- Alertes automatiques pour les problèmes de lubrifiant, de chaleur ou d'alignement

- Remplacement programmé des pièces avant qu'une panne ne se produise

3. Optimisation des matériaux

- Les préconditionneurs réduisent la charge mécanique

- Mélanger des ingrédients abrasifs avec des supports souples

- Utilisation revêtements anti-usure (par exemple, carbure de tungstène sur les vis)

4. Contrats de support et de maintenance OEM

Engagez-vous avec des fabricants expérimentés offrant :

- Contrats de pièces à long terme

- Formation et certification des opérateurs

- Assistance au diagnostic à distance (systèmes compatibles IoT)

5. Location ou partage d'installations

Pour les startups, les lignes d'extrusion partagées ou les offres de fabrication à façon :

- Faible coût initial

- Aucune charge d'entretien

- Accès au support technique et à la conformité aux BPF

Haut rendement, haute responsabilité

La technologie d'extrusion offre une efficacité et une flexibilité exceptionnelles, mais a un coût. L'investissement financier important en équipements, associé à une exploitation intensive et à une maintenance importante, constitue un inconvénient majeur pour de nombreux transformateurs. Une planification rigoureuse, un choix judicieux des systèmes et un programme de maintenance rigoureux sont essentiels pour gérer ces risques et garantir un retour sur investissement durable.

Quels sont les défis liés aux matières premières qui constituent des inconvénients pour l’extrusion alimentaire ?

L'extrusion alimentaire offre un moyen efficace et évolutif de produire des snacks, des céréales, des substituts de viande et des aliments pour animaux. Pourtant, l'un de ses inconvénients les plus sous-estimés réside dans la les matières premières elles-mêmesLa performance de l'extrusion dépend fortement des propriétés fonctionnelles des ingrédients entrants, telles que la rétention d'humidité, la structure protéique, la gélatinisation de l'amidon et la teneur en fibres. Les incohérences ou incompatibilités de ces matériaux entraînent souvent une mauvaise qualité du produit, une instabilité du procédé, des dommages aux équipements et des coûts plus élevés. La gestion des matières premières constitue donc un obstacle complexe, notamment pour l'innovation et la production à l'échelle mondiale.

Les défis liés aux matières premières dans l'extrusion alimentaire présentent des inconvénients car la variabilité de la composition des ingrédients, de la taille des particules, de l'humidité, du comportement des protéines et de l'amidon peut entraîner de mauvaises performances d'extrusion, une qualité de produit incohérente, une usure accrue de l'équipement et des taux de rejet plus élevés, ce qui rend la sélection et le contrôle des matières premières essentiels mais difficiles.

Si vous explorez ou développez la production par extrusion, il est essentiel de comprendre comment les matières premières interagissent avec votre système. Dans les sections ci-dessous, nous explorerons ces inconvénients liés aux matériaux, leur impact sur la production et comment les résoudre grâce à des stratégies d'ingénierie et de formulation.

Les matières premières utilisées dans l'extrusion se comportent toujours de manière prévisible pendant le traitement.Faux

Les propriétés des matières premières telles que la teneur en amidon, l'humidité, le niveau de fibres et la source de protéines peuvent varier considérablement entre les lots et les fournisseurs, ce qui entraîne un comportement de traitement et une qualité du produit final imprévisibles.

Le rôle complexe des matières premières dans le traitement par extrusion

1. Variabilité des ingrédients : d'un lot à l'autre

Les systèmes d'extrusion reposent sur la cohérence dans :

- Teneur en eau

- Composition en amidon et en protéines

- Taille des particules et masse volumique apparente

- Teneurs en huile et en matières grasses

Cependant, les matières premières agricoles (par exemple, la farine de maïs, la farine de soja, les protéines de pois) sont intrinsèquement variables en raison de :

| Cause de la variabilité | Exemple d'impact |

|---|---|

| Saison des cultures/climat | La protéine % dans les isolats de soja peut varier de ± 2% |

| Séchage après récolte | La teneur en humidité peut varier de 9% à 14% |

| Différences de fraisage | La taille des particules varie, ce qui affecte le taux d'hydratation |

| Pratiques des fournisseurs | Performances fonctionnelles incohérentes entre les lots |

Impact : Le débit d'alimentation de l'extrudeuse, la pression du cylindre, la température de la matrice et la forme du produit peuvent tous être affectés de manière imprévisible, ce qui peut entraîner une surexpansion, un effondrement, une couleur inégale ou même un blocage de la machine.

2. Sensibilité à l'humidité et comportement alimentaire

La teneur en humidité est le paramètre le plus critique dans l'extrusion :

- Trop bas → faible expansion, couple élevé, surchauffe

- Trop élevé → inondation de la matrice, effondrement du produit, glissement de la vis

| Ingrédient | Humidité idéale pour l'extrusion | Défis |

|---|---|---|

| farine de riz | 12–14% | Risque de surexpansion |

| Concentré de protéines de soja | 18–22% | Charge de couple élevée |

| Amidon de pois | 14–16% | Incohérence de gélification |

| semoule de maïs | 10–13% | Sensible aux variations d'humidité |

Les transformateurs doivent préconditionner ou mélanger à sec pour atteindre le « point idéal » d’humidité exact pour une performance optimale.

3. Type et fonctionnalité des protéines

Les différentes sources de protéines réagissent différemment aux contraintes thermiques et de cisaillement. Les protéines végétales, essentielles aux substituts de viande, posent des défis spécifiques :

| Type de protéine | Comportement thermique | Défi d'extrusion |

|---|---|---|

| Isolat de protéines de soja | Coagule de manière prévisible | Tolérance au cisaillement modérée |

| Protéine de pois | Force de gel variable | Conduit à une texture incohérente |

| gluten de blé | Forte capacité de formation de réseaux | Trop élastique → colmatage |

| Protéines d'insectes | Sensible à la chaleur | Risque de perte de nutriments |

Les protéines doivent être suffisamment dénaturé pour la liaison mais pas trop cuit jusqu'à devenir cassant ou avoir une texture caoutchouteuse—un équilibre délicat.

4. Caractéristiques et expansion de l'amidon

La texture extrudée et le gonflement sont déterminés par gélatinisation de l'amidon, qui dépend de :

- Rapport amylose/amylopectine

- Taille des granules

- Indice d'absorption d'eau

| Source d'amidon | Qualité d'extension | Notes |

|---|---|---|

| Amidon de maïs | Haut | Idéal pour les collations |

| fécule de pomme de terre | Très élevé | Sujet à l'effondrement |

| Amidon de riz | Faible | Nécessite un mélange |

| Tapioca | Moyenne-élevée | Texture lisse |

Si les amidons sont trop gélatinisés avant l'extrusion (pré-gélifiés), l'expansion échoue. S'ils sont sous-gélatinisés, ils donnent des textures dures et crues.

5. Interférence entre les fibres et les céréales complètes

La teneur en fibres, en particulier les types insolubles comme le son ou l'enveloppe, peut :

- Réduire les bouffées

- Matrices de sabots

- Augmenter le couple

| Ingrédient | Fibre % | Impact |

|---|---|---|

| farine d'avoine | 7–10% | Acceptable pour l'extrusion |

| farine de blé entier | 10–15% | Usure de la matrice, faible expansion |

| Son de riz | 18–22% | Érosion rapide par vis |

| farine de chia | 30–35% | Problèmes d'hydratation et de blocage |

Les produits riches en fibres nécessitent des plastifiants, des hydrocolloïdes ou des additifs d’huile pour compenser l’élasticité réduite et la rétention d’humidité.

Données du monde réel : interactions entre les ingrédients et leur impact

| Mélange d'ingrédients | Résultat observé | Action recommandée |

|---|---|---|

| 100% farine de pois | Bâtons cassants et fissurés | Ajoutez de l'amidon ou des lipides pour améliorer la flexibilité |

| Blé + graines de lin (30%) | Extrudat collant et irrégulier | Utilisez des revêtements antiadhésifs et un régime plus bas |

| Fibres de soja + avoine (20%) | Couple élevé, faible rendement | Réduire la fibre à <10%, ajouter un préconditionnement |

| Maïs + sucre (10%) | Sur-dilaté et effondré | Réduire le sucre ou ajouter de la méthylcellulose |

Risques de qualité dus aux défis matériels

1. Apparence et texture incohérentes

Même des changements mineurs dans la fonctionnalité des protéines ou de l'amidon conduisent à :

- Couleur brûlée ou surfaces pâles

- Extérieur rugueux ou collant

- Texture centrale creuse ou irrégulière

2. Perte de nutriments et biodisponibilité

Les nutriments sensibles à la chaleur contenus dans certaines matières premières (par exemple, la lysine dans le soja, les vitamines dans les légumineuses) se dégradent de manière inégale d’un lot à l’autre.

- Réaction de Maillard est plus intense avec des sucres réducteurs + des protéines

- Complexe de vitamines B et vitamine C sont très sensibles à l'humidité et au temps de séjour

3. Dommages matériels et temps d'arrêt imprévus

- Les matériaux riches en fibres ou en minéraux accélèrent l'usure des vis et du canon

- Les pâtes denses ou collantes provoquent des bourrages ou un écoulement irrégulier

- La granulométrie non uniforme obstrue les alimentateurs et les conditionneurs

Résultat : Arrêts fréquents, rendements plus faibles, coût plus élevé.

Stratégies d'atténuation des défis liés aux matières premières

1. Normalisation et tests fonctionnels

Avant l'extrusion, les matières premières doivent subir :

- Analyse de l'humidité (méthode Karl Fischer)

- Mesure de la granulométrie (tamisage ou diffraction laser)

- Indice d'absorption d'eau (IAE)

- Comportement de collage (RVA ou DSC)

Mettre en œuvre une fiche de spécifications qualité fournisseur pour toutes les entrées brutes avec des limites de paramètres définies.

2. Prétraitement des ingrédients

Appliquer des traitements pour améliorer l'uniformité :

| Prétraitement | Objectif |

|---|---|

| Mélange avec des transporteurs | Dilue la variabilité |

| Préconditionnement (vapeur) | Égalise l'humidité |

| Traitement enzymatique | Stabilise la fonctionnalité de l'amidon ou des protéines |

| Séchage à humidité constante | Évite les incohérences saisonnières |

3. Ingénierie et mélange des ingrédients

Formuler à partir d’ingrédients complémentaires :

- Combiner amidon à haute teneur en fibres avec protéine à faible expansion

- Utilisation lipides et émulsifiants pour ajuster la viscosité

- Ajouter hydrocolloïdes (gomme de guar, xanthane) pour imiter l'élasticité

4. Surveillance en ligne et contrôle des processus

Intégrez des capteurs NIR et des contrôleurs basés sur PLC pour :

- Surveiller l'humidité des aliments

- Ajustez les zones de température en temps réel

- Compense les légères variations de performance des matières premières

5. Partenariats et contrats avec les fournisseurs

Travaillez avec des fournisseurs dédiés offrant :

- Processus de broyage et de séchage cohérents

- Traçabilité des lots

- Rapports de tests fonctionnels internes

Les contrats d’approvisionnement à long terme conduisent souvent à surveillance prioritaire du contrôle qualité et une variabilité réduite.

Exemples de cas

Étude de cas 1 : collation sportive riche en protéines

Une marque américaine utilisant de la protéine de pois 80% dans ses barres extrudées souffrait de craquelures et d'une odeur de brûlé. Après avoir adopté un mélange 60:20:20 de protéines de pois, d'amidon de maïs et de farine d'avoine, et réduit l'humidité à 15%, elle a obtenu une texture lisse et réduit les rejets de 70%.

Étude de cas 2 : Buffets de céréales complètes pour bébés en Afrique

Un mélange maïs-soja enrichi utilisé dans les aliments de secours a échoué aux tests de gonflement dans les extrudeuses de terrain. Les ingénieurs ont découvert que la farine de soja locale contenait 3% de fibres de plus que la version d'origine. Grâce à une filtration sur un tamis de 100 mesh et un préconditionnement à 16% d'humidité, le gonflement s'est amélioré et les rendements ont été multipliés par deux.

Le succès de l'extrusion commence par les bonnes matières premières

Les matières premières sont essentielles à la réussite de l'extrusion, mais elles constituent également une source majeure de variabilité, d'incohérence et de risques. Il est essentiel de comprendre leur comportement sous contrainte de cisaillement, de chaleur et d'humidité. Sans criblage, contrôle et formulation appropriés, même les meilleurs équipements d'extrusion peuvent donner de mauvais résultats. Les fabricants doivent prioriser la gestion de la qualité des matières premières afin de garantir une production constante, un minimum de déchets et une rentabilité à long terme.

Comment le besoin d’un contrôle précis des processus devient-il un inconvénient dans l’extrusion alimentaire ?

Dans l'extrusion alimentaire moderne, l'obtention d'un débit élevé et d'une qualité constante repose sur le maintien contrôle précis du processus— une exigence qui présente des défis et des inconvénients importants. De la gestion de la vitesse de la vis et de la température du fourreau à la surveillance de l'humidité de l'alimentation et de la pression de la filière, l'opérateur de l'extrudeuse doit constamment gérer une fenêtre de traitement étroite. Même de légers écarts peuvent entraîner des produits insuffisamment cuits ou trop expansés, une augmentation des déchets, des contraintes sur les équipements ou des risques pour la sécurité. Pour de nombreux fabricants, en particulier les petites entreprises, ce niveau de contrôle exige des investissements importants en automatisation, en main-d'œuvre qualifiée et en infrastructure de surveillance.

Le besoin d'un contrôle précis du processus dans l'extrusion alimentaire est un inconvénient car il nécessite une instrumentation avancée, une surveillance constante et des opérateurs qualifiés pour maintenir des paramètres opérationnels étroits ; même de petites fluctuations de température, de pression, d'humidité ou de débit d'alimentation peuvent compromettre la qualité du produit, augmenter les déchets et provoquer des contraintes ou des arrêts de l'équipement.

Dans l'environnement d'extrusion à haut rendement et à grande vitesse, la marge d'erreur est faible. Cet article explore l'importance d'un contrôle précis, les conséquences d'une défaillance et la manière dont les processeurs peuvent atténuer la complexité sans compromettre la qualité.

\

L'extrusion alimentaire peut tolérer de grandes variations de température, d'humidité et de pression sans affecter la qualité du produit.Faux

L'extrusion nécessite des conditions de traitement étroitement contrôlées pour garantir une gélatinisation appropriée de l'amidon, une structuration des protéines et la forme du produit, ce qui fait de la variabilité du processus un risque majeur.

Pourquoi un contrôle précis du processus est-il essentiel dans l’extrusion ?

L'extrusion est une processus thermomécanique dynamiqueChaque seconde, les matériaux subissent cisaillement, chauffage, transformation par l'humidité, expansion et mise en forme, le tout dans un flux continu. Cela signifie :

- Température du canon doit correspondre aux courbes de gélatinisation de l'amidon ou de dénaturation des protéines

- Teneur en eau doit supporter une viscosité et une expansion appropriées

- Vitesse et couple de la vis doit être calibré en fonction de la rhéologie des ingrédients

- Pression de la matrice doit rester dans des limites de sécurité pour éviter les éclatements ou les déformations

Même une erreur de 5 °C ou un écart d’humidité de 1 à 21 TP3T peut ruiner un lot de production entier.

Variables de contrôle clés dans l'extrusion alimentaire (et pourquoi elles sont fragiles)

| Paramètres | Gamme idéale | Tolérance typique | Effets de la déviation |

|---|---|---|---|

| Température du canon | 90–180 °C | ±2°C | Surcuisson, sous-expansion |

| Humidité des aliments | 12–20% | ±1% | Effondrement, colmatage |

| Vitesse de la vis | 150–600 tr/min | ±5 tr/min | Incohérence texturale |

| Couple | Capacité 30–80% | ±5% | Surcharge, usure des vis |

| Pression de la matrice | 10–80 bars | ±3 bars | Défauts de produits, fuites du système |

Les conséquences réelles d'un mauvais contrôle

1. Incohérence du produit

Lorsque les paramètres de contrôle fluctuent :

- Des collations trop développées devenir cassant et creux

- Produits insuffisamment cuits goût cru ou sensation caoutchouteuse

- Couleur varie en raison d'un brunissement inégal (réaction de Maillard)

- Niveaux de remplissage en coextrusion sont hors cible

Les clients détectent rapidement ces incohérences, ce qui impacte la confiance dans la marque.

2. Contraintes mécaniques et thermiques

La perte de contrôle conduit souvent à :

- Pics de couple endommager les boîtes de vitesses

- Points chauds thermiques provoquant une usure prématurée des barillets et des vis

- Colmatage de la filière d'un comportement de fusion inapproprié

- Retours de vapeur et des événements de surpression qui présentent des risques pour la sécurité

3. Temps d'arrêt et complexité du dépannage

Les extrudeuses s'arrêtent automatiquement lorsque les paramètres dépassent les seuils de sécurité. Le redémarrage implique :

- Refroidissement

- Nettoyage

- Recalibrage de tous les systèmes

Pour chaque arrêt de 30 minutes, les pertes varient de \$1 000–\$5 000/heure en fonction de l'échelle de production.

Pourquoi la précision est un inconvénient

1. Investissements importants dans l'automatisation et les capteurs

Les lignes d'extrusion modernes nécessitent :

| Système | Objectif | Estimation des coûts (USD) |

|---|---|---|

| PLC (automate programmable industriel) | Contrôle en temps réel | \$10 000–\$50 000 |

| Capteurs d'humidité | Surveillance de l'alimentation en ligne | \$5 000–\$20 000 |

| Capteurs de couple | Prévenir la surcharge | \$3 000–\$15 000 |

| Thermographie IR | Températures de surface du canon | \$8 000–\$25 000 |

| Systèmes SCADA | Visualisation complète du processus | \$50 000–\$200 000 |

Ces coûts sont particulièrement lourds pour les petits transformateurs et les régions en développement.

2. Pénurie de main-d'œuvre qualifiée

Une extrusion précise nécessite des opérateurs expérimentés qui comprennent :

- Transitions thermoplastiques des protéines et des amidons

- Dépannage en temps réel

- Lecture et réglage des interfaces de données multivariables

Les pénuries de main-d’œuvre, le roulement du personnel et le manque de formation augmentent le risque de défaillance induite par l’opérateur.

3. Sensibilité aux facteurs externes

Même avec des systèmes bien calibrés, les conditions externes affectent l'extrusion :

| Facteur externe | Impact |

|---|---|

| Humidité ambiante | Modifie l'humidité des ingrédients |

| Température de stockage | Modifie le comportement des graisses et de l'amidon |

| Âge des ingrédients | Réduit le potentiel d'expansion |

| Fluctuations de tension | Affecte la vitesse de la vis et le contrôle du chauffage |

L’automatisation ne peut pas compenser entièrement ces effets à moins d’être étroitement intégrée à capteurs environnementaux et logique de contrôle adaptative.

Exemples de défaillance du contrôle

Étude de cas 1 : Défaillance de l'extrudat de protéines de soja

En Asie du Sud-Est, une ligne d'extrusion à forte humidité produisant des analogues de viande a subi des arrêts fréquents dus à une surcharge de couple. L'enquête a révélé que l'humidité de la poudre de protéines fluctuait entre 14 et 181 TP3T, soit en dehors de la tolérance de ±11 TP3T. L'ajout d'un contrôle de l'humidité des aliments en ligne a réduit les taux de défaillance de 801 TP3T, mais a nécessité un investissement de 18 000 TP4T.

Étude de cas 2 : Effondrement de l'expansion des céréales pour petit-déjeuner

La ligne de céréales soufflées d'une entreprise américaine de snacks a enregistré un rejet de produit de 20% en raison d'une expansion insuffisante. Cause : les consignes de vitesse et de température de la vis étaient incompatibles en raison d'erreurs de mise à niveau logicielle. Après la mise à jour du micrologiciel de l'automate et la formation du personnel, la régularité de la production s'est améliorée et le gaspillage a diminué de 50%.

Stratégies d'atténuation pour gérer les défis de précision

1. Systèmes intégrés de contrôle des processus

Utilisation de la technologie moderne systèmes de contrôle en boucle fermée:

- Ajustement automatique de la température et de l'humidité en fonction des commentaires

- Maintenir l'équilibre vitesse-couple de la vis

- Déclencher des alarmes avant les seuils de défaillance

2. Jumeau numérique et outils de simulation

Simulez virtuellement le comportement d'extrusion en utilisant :

- Dynamique des fluides numérique (CFD)

- Analyse par éléments finis (FEA)

- Modélisation de la rhéologie des matériaux

Cela permet pré-test des paramètres avant d'exécuter des lots physiques.

3. Formation des opérateurs et SOP

Développer des procédures opérationnelles standard robustes et former le personnel à :

- Interpréter les données du capteur

- Ajuster les points de consigne en cas d'écart

- Nettoyer et calibrer régulièrement les capteurs

De nombreux OEM proposent des packs de formation virtuelle ou en personne avec l’achat d’équipement.

4. Prétraitement pour normaliser les entrées

Assurer la cohérence des matières premières pour minimiser la charge sur les systèmes de contrôle :

- Utiliser le préconditionnement pour stabiliser l'humidité des aliments

- Tamis pour l'uniformité des particules

- Mélanger les lots pour plus de cohérence

5. Surveillance basée sur le cloud et optimisation de l'IA

Adopter Extrudeuses intelligentes compatibles IoT que:

- Enregistrer les données en continu

- Comparer la course actuelle aux tendances historiques

- Recommander ou appliquer automatiquement des ajustements à l'aide d'algorithmes d'IA

Exemple : Les systèmes auto-optimisés de Bühler, Clextral ou Wenger offrent désormais jusqu'à 10% meilleure consistance du produit via l'automatisation intelligente.

La précision est puissante mais exigeante

Un contrôle précis des procédés est essentiel au succès de l'extrusion alimentaire, mais il présente également un réel inconvénient en termes d'investissement, de compétences requises et de vulnérabilité aux écarts mineurs. Les tolérances serrées rendent l'extrusion impitoyable, surtout dans des environnements de production en constante évolution. Les entreprises qui ne mettent pas en œuvre de systèmes de contrôle complets risquent des défaillances de produits, des problèmes de sécurité et des pertes économiques.

📞 Nous vous aidons à maîtriser le contrôle des processus d'extrusion

Besoin d'aide pour concevoir ou optimiser vos systèmes de contrôle d'extrusion ? Que vous modernisiez une ancienne ligne ou en construisiez une nouvelle, nos ingénieurs peuvent vous aider à mettre en œuvre un contrôle de précision adapté à vos objectifs de production et à votre budget. Contactez-nous dès aujourd’hui pour créer un processus d’extrusion plus stable, intelligent et rentable.

En résumé, si la technologie d'extrusion offre polyvalence et productivité, il est essentiel d'en connaître les inconvénients et d'agir proactivement pour les contrer. Une approche stratégique des limites inhérentes à l'extrusion contribuera à garantir une qualité de produit durable et une compétitivité à long terme sur un marché alimentaire en pleine évolution.

Pour des conseils techniques personnalisés, des conseils sur l'amélioration des processus ou pour explorer nos solutions d'extrusion, veuillez nous contacter : notre équipe est prête à vous aider à faire progresser vos opérations de transformation des aliments !

Références

- Extrusion alimentaire : principes et pratique - https://www.sciencedirect.com/topics/food-science/food-extrusion -ScienceDirect

- Effet de l'extrusion sur la qualité nutritionnelle - https://www.ncbi.nlm.nih.gov/pmc/articles/PMC5414975/ - NCBI

- Cuisson par extrusion : un aperçu - https://www.researchgate.net/publication/223938832_Extrusion_cooking_A_review - ResearchGate

- Limites du traitement par extrusion - https://www.elsevier.com/books/food-extrusion-technology/rok - Elsevier

- Aspects nutritionnels des aliments extrudés - https://www.frontiersin.org/articles/10.3389/fnut.2016.00023/full - Frontières en nutrition

- Impact de la transformation des aliments sur la nutrition - https://www.hsph.harvard.edu/nutritionsource/food-features/processed-foods/ - École de santé publique TH Chan de Harvard

- Technologie d'extrusion alimentaire - https://ifst.onlinelibrary.wiley.com/doi/book/10.1002/9781444328429 - Wiley

- Technologie d'extrusion dans la transformation des aliments - https://www.intechopen.com/chapters/64073 - IntechOpen

- Avantages et inconvénients du traitement par extrusion - https://www.foodnavigator.com/Article/2012/03/14/Extrusion-technology-pros-and-cons - Navigateur alimentaire

- Nouveaux développements dans le traitement par extrusion - https://www.annualreviews.org/doi/full/10.1146/annurev-food-022811-101206 - Revues annuelles