En la competitiva industria de fabricación de alimentos para mascotas, las ineficiencias en la extrusión pueden provocar pérdidas masivas: materiales desperdiciados, mayor tiempo de inactividad, calidad inconsistente del producto y costes energéticos en espiral. Muchos fabricantes luchan con máquinas anticuadas, procesos de formulación subóptimos y cuellos de botella en las operaciones posteriores a la extrusión, que en última instancia afectan a la rentabilidad y a la integridad del producto. ¿La buena noticia? La optimización de sus sistemas y procesos de extrusión de alimentos para mascotas puede aumentar significativamente el rendimiento, minimizar los residuos y garantizar una producción constante y de primera calidad. Este artículo revela las principales estrategias técnicas y las mejores prácticas de los expertos para ayudarle a mejorar la productividad y el rendimiento de su línea de extrusión de alimentos para mascotas.

Para optimizar la eficiencia de la producción con extrusoras de alimentos para mascotas, los fabricantes deben centrarse en el control de los parámetros del proceso (humedad, temperatura, velocidad del tornillo), la consistencia de la materia prima, el mantenimiento preventivo y la integración posterior a la extrusión. La automatización y la supervisión de datos en tiempo real mejoran aún más el control de la calidad y el rendimiento. El diseño eficiente de las matrices, la gestión de la energía y la formación del personal también desempeñan un papel fundamental en la reducción del tiempo de inactividad y la maximización de la producción.

Si desea aumentar la productividad de su línea de extrusión sin comprometer la calidad de los alimentos para mascotas, este artículo le guiará en todos los aspectos, desde la configuración de los tornillos y la optimización de las matrices hasta la eficiencia del secado y el recubrimiento. Siga leyendo para descubrir cómo las principales fábricas de alimentos para mascotas de todo el mundo alcanzan el máximo rendimiento.

El ajuste de la velocidad de los tornillos en las extrusoras de alimentos para mascotas influye tanto en la textura como en el rendimiento.Verdadero

Las velocidades más altas de los tornillos aumentan el cizallamiento y la cocción, pero pueden reducir el tiempo de retención, lo que exige un equilibrio para obtener una textura y una capacidad óptimas.

El uso de carne fresca en la extrusión provoca un mayor desgaste del equipo en comparación con la harina seca.Verdadero

El mayor contenido de humedad de la carne fresca puede aumentar la corrosión y la tensión mecánica en los componentes de la extrusora.

La extrusión no puede producir alimentos para mascotas sin cereales.Falso

La extrusión es un método versátil capaz de procesar formulaciones con y sin cereales.

Por qué es importante la eficiencia de la extrusora en la fabricación de alimentos para mascotas

La extrusión es el corazón de la mayoría de los procesos de producción de alimentos secos para mascotas. La extrusora cuece, da forma y expande las croquetas en una operación continua, que afecta a todos los aspectos, desde la textura y la palatabilidad hasta la densidad y la digestibilidad. Pero si el sistema de extrusión no funciona con eficacia, toda la cadena de producción se resiente.

La optimización de la eficiencia de la extrusión empieza por comprender qué variables influyen en el rendimiento. Entre ellas se incluyen:

- Formulación y calidad de los ingredientes

- Sistemas de humedad y preacondicionamiento

- Configuración de la extrusora (diseño del tornillo, configuración del cilindro)

- Consumo de energía y transferencia de calor

- Manipulación posterior a la extrusión: secado, enfriamiento, recubrimiento

- Sistemas de control y automatización

Desglosemos estas áreas con claridad técnica y datos respaldados.

Cuadro 1: Parámetros clave del proceso y su repercusión en la producción

| Parámetro | Alcance óptimo | Impacto en la eficiencia | Método de control |

|---|---|---|---|

| Temperatura del barril | 100-160°C | Afecta a la velocidad de cocción, la expansión y el consumo de energía | Sondas termopares |

| Velocidad del tornillo | 300-500 rpm | Controla el cizallamiento, el tiempo de residencia y el caudal | Variador de frecuencia (VFD) |

| Contenido de humedad | 25-30% preextrusión | Crítico para la expansión y la textura | Analizador de humedad en línea |

| Presión del troquel | 100-250 bar | Afecta a la forma, la densidad, el riesgo de obstrucción | Transductores de presión |

| Velocidad de alimentación | Flujo constante | Evita las sobrecargas o la inanición en el extrusor | Alimentadores de pérdida de peso |

Optimización de la preparación de materias primas

La formulación de alimentos para mascotas incluye mezclas complejas de proteínas animales, grasas, verduras, cereales y suplementos. La consistencia de estos ingredientes determina su rendimiento en la extrusión. El tamaño de las partículas, el contenido de humedad y la temperatura deben controlarse estrictamente. antes de que los materiales entren en la extrusora.

- Rectificado: El tamaño uniforme de las partículas (normalmente 0,8-1,2 mm) permite una hidratación y cocción homogéneas.

- Preacondicionamiento: La adición de vapor y agua mejora la gelatinización y reduce la demanda de energía dentro de la extrusora.

- Mezcla de ingredientes: Los sistemas automatizados de dosificación reducen los errores humanos y mantienen la exactitud de las fórmulas.

Consejo: Considere la posibilidad de utilizar sensores NIR (infrarrojo cercano) en línea para detectar proteínas, grasas y humedad en tiempo real.

Configuración de tornillos y matrices: la ingeniería personalizada importa

Cada receta y cada forma de croqueta pueden requerir una configuración diferente del tornillo o de la matriz. Un diseño inadecuado del perfil del tornillo provoca tiempos de permanencia y picos de presión incoherentes, lo que reduce el rendimiento y aumenta el desgaste.

Tabla 2: Elementos de tornillo comunes en extrusoras

| Elemento de tornillo | Función | Efecto en la producción |

|---|---|---|

| Elemento de transporte | Hace avanzar el material | Controla el rendimiento |

| Bloque amasador | Cizallas y mezclas | Afecta a la textura y al nivel de cocción |

| Tornillo de inversión | Crea contrapresión | Mejora la cocción y el moldeado |

| Zona de ventilación | Libera vapor | Mejora el control de la expansión |

La selección de la matriz influye en la retención de la forma, la densidad y el comportamiento de cocción. A cabezal de troquel autolimpiante ayuda a reducir el tiempo de inactividad y mejora el cumplimiento de las normas de higiene.

Automatización y control de procesos

Los sistemas de control avanzados permiten a los operarios ajustar y supervisar los parámetros clave sin intervención manual. SCADA (Control de Supervisión y Adquisición de Datos) integradas con PLC ofrecen precisión, coherencia y trazabilidad.

Entre las ventajas de la automatización figuran:

- Alertas en tiempo real sobre desviaciones

- Programación predictiva del mantenimiento

- Trazabilidad de los lotes e informes de calidad

- Optimización del uso de la energía

Eficiencia energética y sostenibilidad

La extrusión de alimentos para mascotas consume mucha energía. Sin embargo, mediante una optimización adecuada, se pueden conseguir ahorros de energía de hasta 1.000 millones de euros. 20-30% son alcanzables. Áreas de interés:

- Recuperación del calor de los gases de escape para generar vapor

- Cambio a motores de alta eficiencia (IE3/IE4)

- Mejora del aislamiento y de los componentes de transferencia de calor

- Utilización de variadores de frecuencia (VFD) para ajustar dinámicamente la velocidad del motor.

Manipulación posterior a la extrusión: secado, recubrimiento y enfriamiento

Tras la extrusión, las croquetas deben secarse y enfriarse hasta alcanzar niveles de humedad seguros (normalmente inferiores a 10%). A continuación, pueden recubrirse con grasas o palatantes para potenciar el sabor.

- Secadoras de cinta de varias pasadas Garantizar un secado uniforme, evitar quemaduras.

- Sistemas de recubrimiento al vacío proporcionan una cobertura uniforme de la grasa y una penetración más profunda del sabor.

- Separadores ciclónicos y filtros de mangas ayudan a gestionar el aire de escape y el polvo.

Los tiempos de inactividad o las ineficiencias en estas áreas de postprocesamiento suelen pasar desapercibidos, pero pueden reducir la eficiencia global de la línea hasta en un 18%según estudios de campo.

Mantenimiento preventivo y formación del personal

Incluso la extrusora más avanzada falla sin operarios formados y un mantenimiento rutinario. Programe revisiones diarias, semanales y mensuales de:

- Rodamientos, juntas y cajas de cambios

- Piezas de desgaste (tornillos, barriles, matrices)

- Diagnóstico del panel de control y del software

- Niveles de lubricación y vibración

Formar al personal para que reconozca los primeros signos de alerta -como fluctuaciones de presión o vibraciones anómalas- puede evitar fallos catastróficos.

Estudio de caso:

Uno de los principales productores europeos de alimentos para animales de compañía mejoró su producción en 1,5 millones de euros. 28% en un plazo de 6 meses por:

- Cambio a una extrusora de doble husillo energéticamente eficiente

- Automatización de la velocidad de alimentación con dosificación basada en células de carga

- Adición de un recubridor de grasa en línea con cámara de vacío

- Instalación de SCADA con IA para el análisis predictivo

Conclusiones: El camino hacia la máxima eficiencia

Optimizar la eficiencia de la producción con extrusoras de alimentos para mascotas es una tarea multidisciplinar que implica el diseño de equipos, la ingeniería de procesos, la automatización y la formación del personal. La clave está en identificar los cuellos de botella en todas las fases -desde la entrada de materias primas hasta el envasado final- y aplicar mejoras basadas en datos.

Tanto si opera una pequeña planta de lotes como una instalación de extrusión totalmente automatizada, los principios compartidos anteriormente pueden ayudarle a reducir costes, mejorar la coherencia y ampliar sus operaciones con confianza.

Póngase en contacto con nosotros

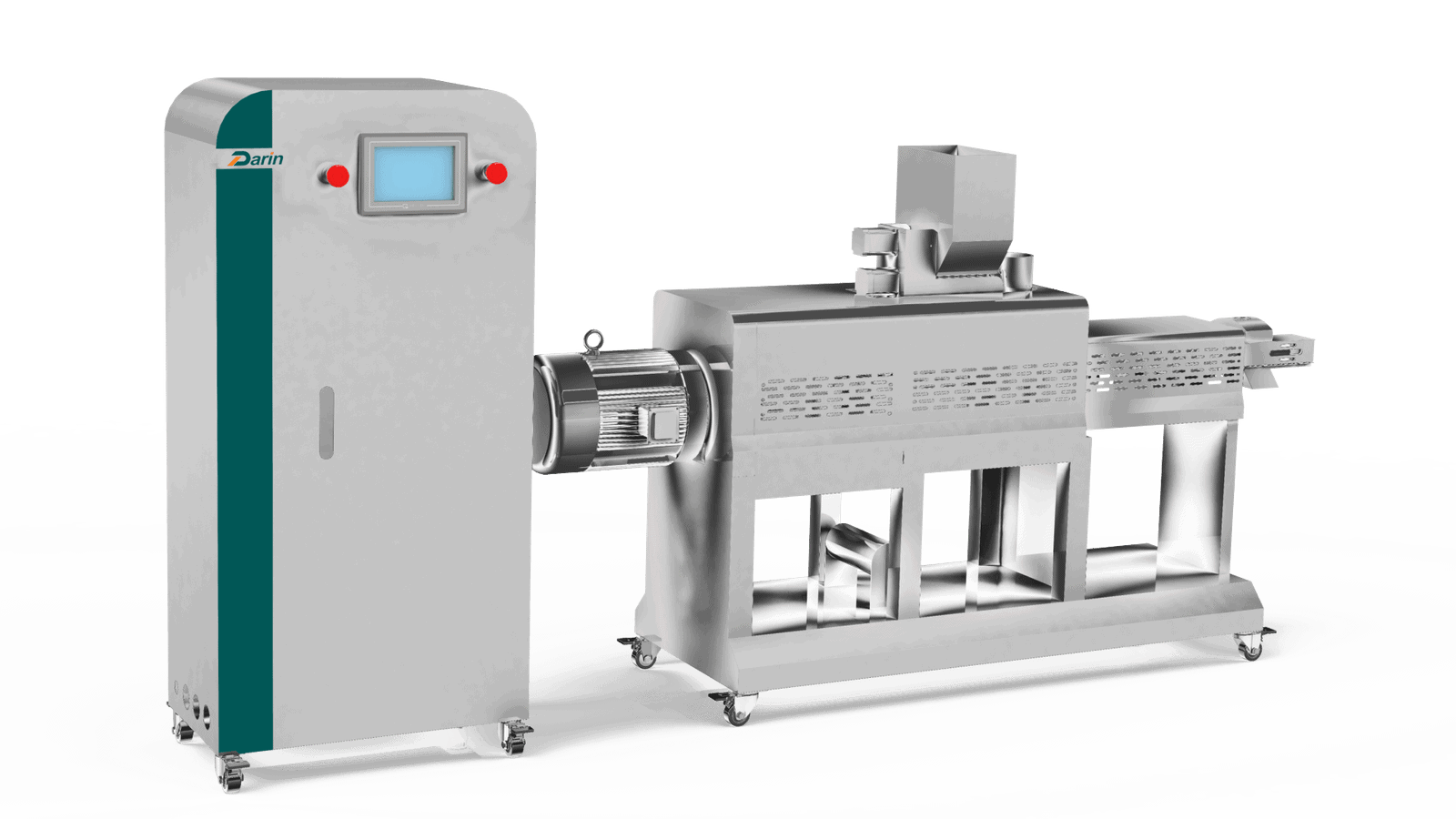

¿Necesita ayuda para actualizar su línea de extrusión o solucionar problemas de rendimiento? Somos fabricantes y proveedores profesionales de extrusoras, preacondicionadoras, secadoras y sistemas de recubrimiento avanzados para alimentos para mascotas. Póngase en contacto hoy mismo con nuestro equipo de ingenieros expertos para obtener una consulta gratuita y una auditoría de eficiencia personalizada adaptada a las necesidades de su planta. Permítanos ayudarle a construir una línea de producción de alimentos para mascotas más inteligente y productiva.

👉 Póngase en contacto con nosotros para asistencia técnica, actualizaciones de sistemas y soluciones llave en mano.

PREGUNTAS FRECUENTES

P1: ¿Cómo puedo mejorar la eficacia de la producción con extrusoras de alimentos para mascotas?

A1: Mejorar la eficiencia de la producción con extrusoras de alimentos para mascotas implica optimizar diversas variables, como la formulación del pienso, el mantenimiento del equipo, los parámetros de procesamiento y la automatización. Empiece por ajustar el contenido de humedad y la temperatura, que afectan directamente a la textura y el rendimiento. Limpie e inspeccione periódicamente la extrusora para evitar la acumulación y el desgaste. La actualización a nuevos modelos de extrusoras con sistemas de control avanzados puede proporcionar datos en tiempo real para tomar decisiones informadas y reducir el tiempo de inactividad. Además, forme al personal para que reconozca a tiempo los problemas de rendimiento y realice intervenciones rápidas.

P2: ¿Por qué es crucial el control de la temperatura en la extrusión de alimentos para mascotas?

A2: El control de la temperatura durante la extrusión es vital porque influye en las características físicas del alimento final para mascotas, como la textura, la digestibilidad y el aspecto. Las temperaturas inadecuadas pueden provocar una cocción insuficiente o excesiva, con el consiguiente rechazo y desperdicio del producto. Un control preciso de la temperatura garantiza una cocción uniforme, reduce el consumo de energía y mejora la consistencia del producto final. Invertir en sensores fiables y sistemas de control automatizados puede mejorar significativamente este aspecto del proceso.

P3: ¿Afecta el mantenimiento de la extrusora al rendimiento de la producción?

A3: Sí, el mantenimiento rutinario es fundamental para mantener un alto nivel de producción. Las extrusoras mal mantenidas sufren un aumento de la fricción, el desgaste y las averías de los componentes, lo que provoca tiempos de inactividad imprevistos. La aplicación de un programa de mantenimiento preventivo, como la inspección periódica de las matrices, las cuchillas y la alineación de los cilindros, ayuda a mantener un rendimiento óptimo y prolonga la vida útil del equipo. La lubricación y la limpieza también son esenciales para garantizar el buen funcionamiento y la calidad del producto.

P4: ¿Qué papel desempeña la automatización en la optimización de la eficiencia de las extrusoras?

A4: La automatización desempeña un papel importante al permitir la supervisión en tiempo real, reducir los errores humanos y agilizar las operaciones. Los modernos sistemas de extrusión con PLC (controladores lógicos programables) y software SCADA (control de supervisión y adquisición de datos) permiten a los operarios ajustar con precisión parámetros como la velocidad de alimentación, la temperatura y la presión. Esto se traduce en una calidad constante del producto, un mayor rendimiento y una reducción al mínimo de los residuos. La automatización también mejora la seguridad y facilita la trazabilidad para el cumplimiento de la normativa.

P5: ¿Cómo influye la formulación de los ingredientes en el rendimiento de la extrusora?

A5: La formulación de los ingredientes afecta directamente al comportamiento de la mezcla durante la extrusión. La elección y la proporción de proteína, grasa, fibra y humedad influyen en la expansión y cocción del producto. Una formulación inadecuada puede dar lugar a troqueles obstruidos, formas incoherentes o texturas quebradizas. Colabore con un nutricionista para crear recetas que no sólo cumplan las normas nutricionales, sino que también se procesen con eficacia. El uso de materiales y aditivos preacondicionados puede mejorar aún más la fluidez y reducir el consumo de energía durante la extrusión.

Referencias

- Mejorar la eficiencia de la extrusora - https://www.extru-techinc.com/blog/improving-extruder-efficiency - Extru-Tech

- Tecnología de procesamiento de alimentos para mascotas - https://www.petfoodindustry.com/topics/306-pet-food-processing - Industria alimentaria

- Principios de la cocción por extrusión - https://www.aaccnet.org/publications/cc/backissues/2006/Documents/83_4_0724.pdf - AACC Internacional

- Consejos de mantenimiento para extrusoras - https://www.buhlergroup.com/content/buhlergroup/global/en/industries/pet-food.html - Grupo Bühler

- Optimización de la formulación de piensos - https://www.sciencedirect.com/science/article/pii/S2211912415000120 - ScienceDirect

- Diseño de extrusoras y sistemas de control - https://www.andritz.com/products-en/pp-extruder-aquatic-feed - Andritz

- Eficiencia energética en la extrusión - https://www.enerquip.com/blog/energy-efficiency-extrusion-process/ - Enerquip

- Control de calidad en la elaboración de alimentos para animales de compañía - https://www.nutrition.tufts.edu/news/pet-food-quality-control - Universidad de Tufts

- Automatización en el procesado de alimentos - https://www.automation.com/en-us/articles/october-2020/automation-food-beverage-manufacturing - Automatización.es

- Avances en la extrusión de alimentos para mascotas - https://www.mdpi.com/2304-8158/10/12/3106 - Alimentos MDPI