Sí, el Línea de procesamiento de golosinas para roedores Es muy versátil y se puede configurar para producir tanto seco y semihúmedo golosinas, lo que lo hace adecuado para una amplia gama de tipos de productos.

Cómo funciona la línea para tratamientos secos y semihúmedos:

1. Golosinas secas:

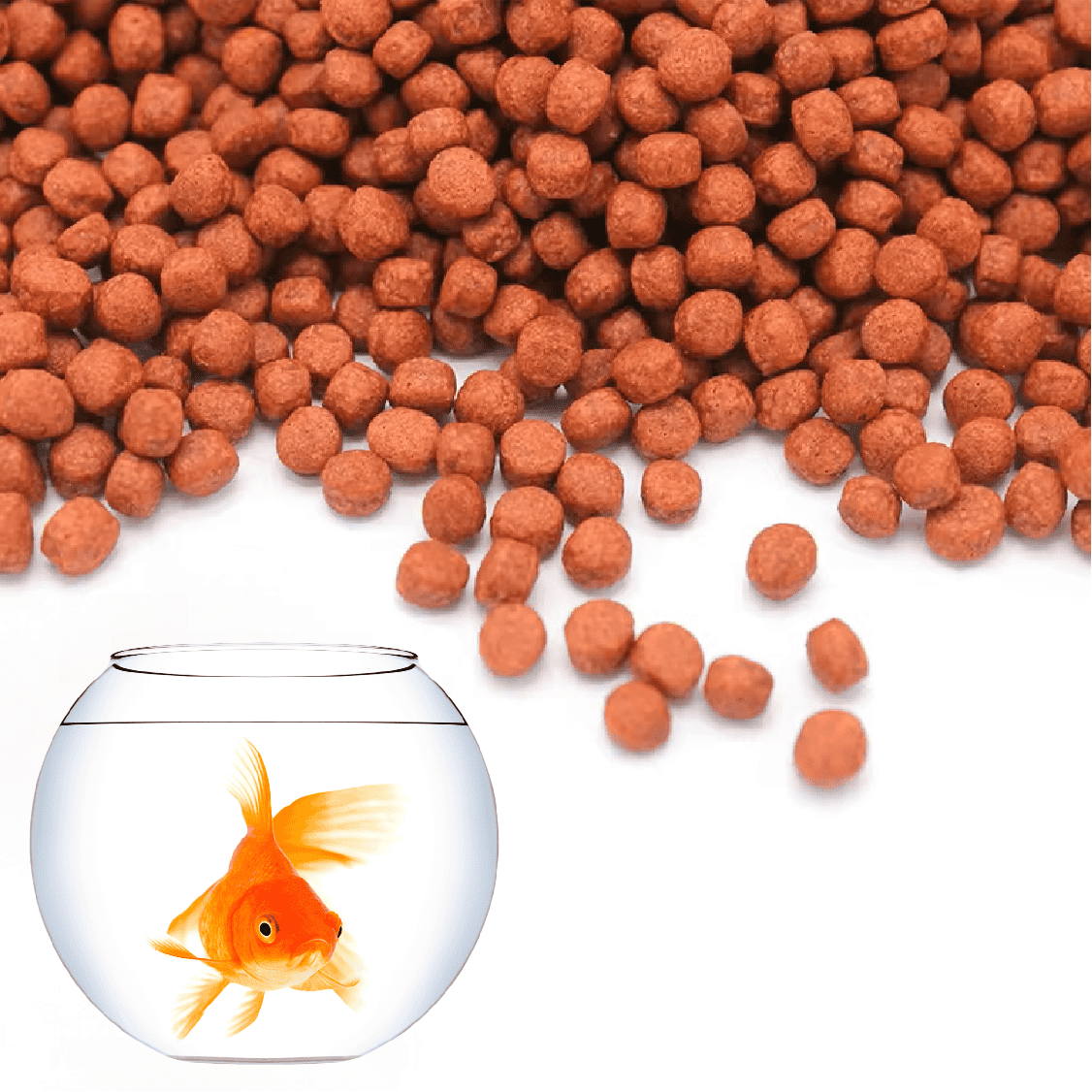

Las golosinas secas suelen hornearse, prensarse o extruirse para lograr una textura crujiente, ideal para que los roedores las mastiquen. Línea de procesamiento de golosinas para roedores Puede procesar ingredientes secos como semillas, granos y frutas deshidratadas para crear delicias crujientes y duraderas. El proceso generalmente implica:

Mezclando los ingredientes secos.

Prensado o extrusión la mezcla en formas.

Hornear a temperaturas controladas para crear el crujido y firmeza deseados.

El producto final tiene un bajo contenido de humedad, lo que extiende su vida útil y lo hace perfecto para golosinas centradas en la salud dental.

2. Golosinas semihúmedas:

Las golosinas semihúmedas contienen mayor humedad y suelen ser más suaves y masticables que las golosinas secas. Estas golosinas son atractivas para los roedores que disfrutan de texturas más suaves. La línea de procesamiento puede procesar... ingredientes ricos en humedad Como frutas, melaza o edulcorantes líquidos. El proceso de producción suele incluir:

Ajuste del contenido de humedad de los ingredientes utilizando mezcla controlada.

Extrusión o moldeo la mezcla en la forma y tamaño deseados.

Secado o refrigeración Las golosinas logran el equilibrio adecuado de humedad y textura. La línea garantiza que el nivel de humedad se mantenga lo suficientemente alto para mantener la suavidad y evitar que se echen a perder.

Estas golosinas suelen tener una vida útil más corta que las golosinas secas, pero son más agradables y atractivas para ciertas especies de roedores.

Características principales para ambos tipos de golosinas:

Control de humedad ajustable: La línea puede manejar diferentes niveles de humedad, lo que la hace adaptable para diferentes formulaciones.

Sistemas de secado o horneado personalizables: Dependiendo de la textura deseada de la golosina, se pueden ajustar los ajustes de secado u horneado para producir golosinas crujientes (secas) o masticables (semihúmedas).

Mezcla flexible de ingredientes: La línea puede mezclar ingredientes secos y húmedos, lo que permite un control preciso de la formulación.

En resumen, el Línea de procesamiento de golosinas para roedores Es altamente flexible y puede procesar eficientemente golosinas para roedores tanto secas como semihúmedas, satisfaciendo las diversas necesidades de los fabricantes y los mercados de alimentos para roedores.

¿Quieres más detalles sobre las configuraciones específicas para producir golosinas secas o semihúmedas?