In der Kunststoff-, Gummi- und Lebensmittelverarbeitung kann die Wahl des richtigen Schneckenextruders den Unterschied zwischen optimaler Produktionseffizienz und kostspieligen Ausfallzeiten ausmachen. Viele Anwender kämpfen mit schwankender Produktqualität, Energieeffizienz oder Durchsatzbeschränkungen, oft weil sie den falschen Extrudertyp für ihr spezifisches Material oder Verfahren verwenden. Das Verständnis der verschiedenen Schneckenextrudertypen und ihrer individuellen Anwendungen ist für Ingenieure, Produktionsleiter und Beschaffungsteams unerlässlich, um fundierte Entscheidungen zu treffen und die Produktion zu optimieren.

Es gibt drei Haupttypen von Schneckenextrudern: Einschnecken-, Doppelschnecken- (gleich- und gegenläufig) und Mehrschneckenextruder. Einschneckenextruder eignen sich am besten für den universellen Einsatz und die Verarbeitung gleichmäßiger Materialien, während Doppelschneckenextruder sich durch Mischen, Compoundieren und Entgasen auszeichnen. Mehrschneckenextruder sind zwar weniger verbreitet, aber auf extrem hohen Durchsatz und anspruchsvolle Materialmischungen spezialisiert.

Ob Sie Tiernahrung, Kunststoffe, Bioharze oder Pharmazeutika extrudieren – die Wahl des richtigen Extruders hängt von Ihren Materialeigenschaften, Prozesszielen und dem erforderlichen Misch- oder Schergrad ab. Lesen Sie weiter, um mehr über die einzelnen Schneckenextrudertypen, ihre Konfigurationen, Vorteile und ihren Vergleich in der industriellen Praxis zu erfahren.

\

Doppelschneckenextruder sorgen für eine bessere Durchmischung als Einschneckenextruder.Wahr

Doppelschneckenextruder ermöglichen ineinandergreifende Schneckenprofile, die die Scher-, Verteilungs- und Dispersionsmischung verbessern.

\

Einschneckenextruder sind immer energieeffizienter als Doppelschneckenmodelle.Falsch

Während Einschneckenextruder oft weniger Energie pro Einheit verbrauchen, können Doppelschneckenextruder Materialien schneller und gleichmäßiger verarbeiten, was den Energieverbrauch ausgleichen kann.

🛠️ Klassifizierung von Schneckenextrudern

1. Einschneckenextruder

Einschneckenextruder sind aufgrund ihrer Einfachheit, Kosteneffizienz und Wartungsfreundlichkeit in verschiedenen Branchen die am häufigsten eingesetzte Bauart. Sie bestehen aus einer rotierenden Schnecke in einem zylindrischen Zylinder. Sie eignen sich ideal für kontinuierliche Prozesse wie die Extrusion von Thermoplasten, Gummi und sogar Lebensmitteln wie Nudeln oder Snacks.

Anwendungen:

- Kunststoffcompoundierung

- Folien- und Rohrproduktion

- Verarbeitung von trockenem Tierfutter

- Gummiprofil-Extrusion

Vorteile:

- Niedrigere Kapitalkosten

- Einfache Bedienung und Reinigung

- Geeignet für homogene Materialien

Nachteile:

- Begrenzte Mischkapazität

- Nicht ideal für reaktive oder hochgefüllte Systeme

| Parameter | Ein-Schnecken-Extruder |

|---|---|

| Mixing-Fähigkeit | Niedrig bis mittel |

| Material-Kompatibilität | Beschränkt auf homogene Materialien |

| Wartungskosten | Niedrig |

| Durchsatz | Medium |

| Komplexität | Niedrig |

2. Doppelschneckenextruder

Doppelschneckenextruder verwenden zwei parallele Schnecken, die sich im selben Zylinder drehen. Sie können entweder mitrotierend (beide Schrauben drehen sich in die gleiche Richtung) oder gegenläufig (rotieren in entgegengesetzte Richtungen). Diese werden häufig in der Lebensmittel-, Chemie-, Polymer- und Pharmaindustrie verwendet.

Gleichläufige Doppelschnecke:

- Am besten geeignet für Compoundier-, Entgasungs- und Scheraufgaben.

- Hochmodular und flexibel.

Gegenläufige Doppelschnecke:

- Besser zum Entlüften und Direktformen.

- Wird typischerweise in der PVC-Verarbeitung und Profilextrusion verwendet.

Anwendungen:

- Nassfutter und Leckerlis

- Masterbatch-Herstellung

- Biokunststoffe und Recycling

- Pharmazeutische Pelletierung

Vorteile:

- Hervorragendes Mischen und Kneten

- Behandelt wärmeempfindliche und hochviskose Materialien

- Ermöglicht Prozessflexibilität (z. B. Entlüftung, Flüssigkeitszugabe)

Nachteile:

- Höhere Kosten und Komplexität

- Erfordert qualifiziertes Personal

| Merkmal | Mitrotierender Zwilling | Gegenläufiger Zwilling |

|---|---|---|

| Scherkraft | Hoch | Mäßig |

| Effiziente Materialzufuhr | Hoch | Mäßig |

| Anwendungsflexibilität | Breite | Mäßig |

| Einheitlichkeit der Produkte | Ausgezeichnet | Gut |

| Schneckendrehzahl (U/min) | Hoch (300–1200) | Niedriger (10–100) |

3. Mehrschnecken- und Spezialschneckenextruder

Zu diesen fortschrittlichen Systemen gehören Dreifach- und sogar Vierfachschneckenextruder für sehr hohe Durchsätze oder hochspezialisierte Mischaufgaben. Sie werden typischerweise speziell für industrielle Nischenanwendungen und Forschungs- und Entwicklungszwecke entwickelt.

Varianten:

- Dreischneckenextruder: Eine zusätzliche Schnecke verbessert die Mischung und den Durchsatz.

- Planetenextruder: Eine Hauptschnecke, um die sich mehrere Satellitenschnecken drehen.

Anwendungen:

- Lebensmittelextrusion mit ultrahoher Leistung

- Empfindliche pharmazeutische Formulierungen

- Hochfüllstoff-Masterbatches

| Extruder Typ | Primärer Anwendungsfall | Hauptvorteil |

|---|---|---|

| Dreifachschraube | Hochleistungs-Compoundierung von Lebensmitteln und Kunststoffen | Verbesserter distributiver und dispersiver Mix |

| Planetengetriebe | Wärmeempfindliches Mischen von Lebensmitteln/Pharmaprodukten | Geringe Scherung, hohe Oberflächenerneuerung |

| Tandem-Extruder | Mehrstufige Verarbeitung | Ermöglicht stufenweise Reaktionen oder Übergänge |

🧩 Den richtigen Extruder auswählen: Entscheidungshilfe

Die Auswahl des richtigen Schneckenextruders hängt von verschiedenen Faktoren ab, darunter Materialart, Durchsatzanforderungen, Wärmeempfindlichkeit, Scherempfindlichkeit und gewünschte Produkteigenschaften. Die folgende Tabelle bietet einen schnellen Vergleich:

| Kriterien | Ein-Schraube | Doppelschnecke (Co) | Doppelschnecke (Zähler) | Mehrfachschraube |

|---|---|---|---|---|

| Materialvielfalt | Begrenzt | Breit | Mäßig | Nischenspezifisch |

| Mischleistung | Niedrig | Ausgezeichnet | Gut | Höchste |

| Flexibilität in der Verarbeitung | Mäßig | Sehr hoch | Medium | Brauch |

| Durchsatz | Medium | Hoch | Medium | Sehr hoch |

| Kosten | Niedrig | Hoch | Hoch | Sehr hoch |

📈 Leistungsdaten aus der Praxis (Durchsatz vs. Energieverbrauch)

Nachfolgend finden Sie ein Leistungsvergleichsdiagramm, das den relativen Energieverbrauch im Vergleich zur Ausgabeeffizienz gängiger Extrudertypen in Lebensmittel- und Kunststoffanwendungen zeigt.

🏁 Fazit

Jeder Schneckenextrudertyp hat seine Stärken und idealen Einsatzmöglichkeiten. Einschneckenextruder eignen sich perfekt für einfache Standardanwendungen, während Doppelschneckensysteme dort dominieren, wo Leistung, Flexibilität und Präzision gefragt sind. Für Hersteller mit besonderen Herausforderungen oder sehr hohen Leistungsanforderungen können Mehrschnecken- oder Sonderanfertigungen die optimale Lösung sein.

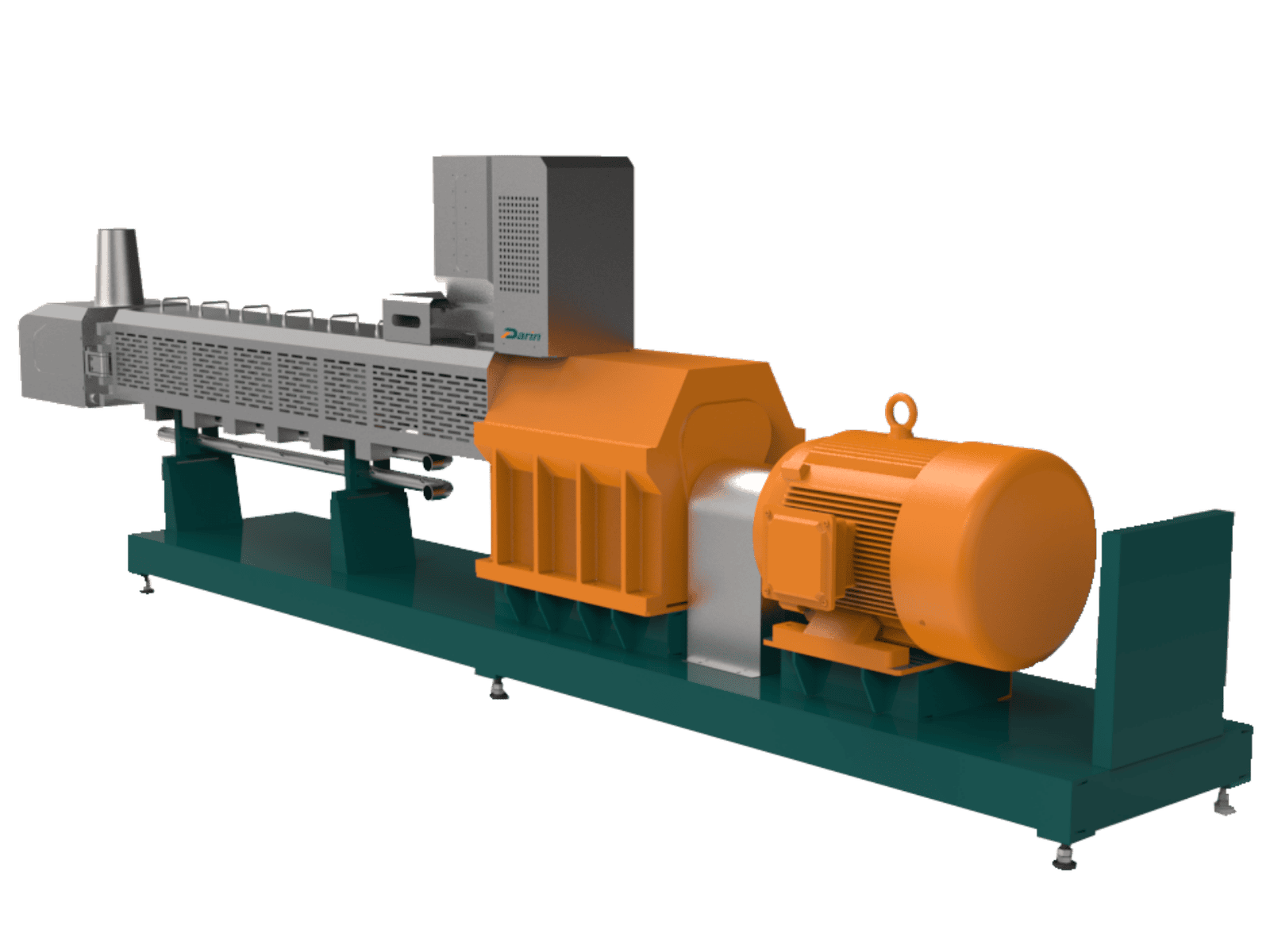

📞 Kontaktieren Sie Darin Machinery noch heute

Als führender Hersteller fortschrittlicher Extruder für die Lebensmittel- und Tiernahrungsindustrie Darin Maschinenpark bietet eine breite Palette leistungsstarker Ein- und Doppelschnecken-Extrusionsanlagen, maßgeschneidert für Ihre Bedürfnisse. Ob Trockenfutter, Snacks oder Spezialrezepturen – unsere erfahrenen Ingenieure unterstützen Sie bei der Entwicklung und Umsetzung der optimalen Lösung.

👉 Besuchen www.petreatsmachine.com um unsere Produkte zu erkunden.

📩 Jetzt Kontakt aufnehmen um Ihre Extrusionsanforderungen zu besprechen und ein individuelles Angebot zu erhalten.

5. Häufig gestellte Fragen

F1: Was sind die wichtigsten Arten von Schneckenextrudern?

A1: Die wichtigsten Schneckenextrudertypen sind Einschneckenextruder, Doppelschneckenextruder (gleich- und gegenläufig) sowie Mehrschnecken- oder Spezialextruder. Jeder Typ unterscheidet sich in Konfiguration, Materialhandhabung, Mischleistung und Anwendung. Einschneckenextruder eignen sich ideal für einfache Anwendungen, während Doppelschneckenextruder eine bessere Mischbarkeit und Vielseitigkeit für komplexe Formulierungen bieten.

F2: Worin unterscheidet sich ein Einschneckenextruder von einem Doppelschneckenextruder?

A2: Ein Einschneckenextruder nutzt eine rotierende Schnecke in einem Zylinder zum Fördern und Schmelzen von Material. Er wird typischerweise für homogene Materialien wie Thermoplaste verwendet. Doppelschneckenextruder verwenden zwei Schnecken und bieten dadurch hervorragende Misch- und Selbstreinigungseigenschaften. Sie eignen sich für die Verarbeitung von Materialien, die hohe Scherkräfte, präzise Steuerung und Reaktionsfähigkeit erfordern.

F3: Was sind gleichläufige und gegenläufige Doppelschneckenextruder?

A3: Bei gleichläufigen Doppelschneckenextrudern rotieren die Schnecken in die gleiche Richtung, was eine effiziente Mischung und einen hohen Durchsatz ermöglicht. Bei gegenläufigen Extrudern drehen sich die Schnecken in entgegengesetzte Richtungen, was eine geringere Scherung und eine präzise Steuerung ermöglicht. Sie werden häufig für PVC und wärmeempfindliche Verbindungen eingesetzt.

F4: Gibt es spezielle Schneckenextruder?

A4: Ja, zu den Spezialschneckenextrudern gehören Planetenextruder, Mehrschneckenextruder, konische Doppelschneckenextruder und Kolbenschneckenextruder. Diese sind auf Nischenanwendungen wie hochpräzises Compoundieren, Entgasen oder die schonende Verarbeitung empfindlicher Materialien zugeschnitten.

F5: Wie wähle ich den richtigen Schneckenextrudertyp für meinen Prozess aus?

A5: Die Auswahl hängt von den Materialeigenschaften, den Durchsatzanforderungen, dem erforderlichen Mischgrad und der Produktanwendung ab. Für einfache Thermoplaste reichen Einschneckenextruder aus. Für komplexe Mischungen, reaktive Extrusion oder hohe Produktionsanforderungen sind Doppelschnecken- oder Spezialextruder besser geeignet. Die Beratung durch einen Extrusionsexperten hilft, die Systemleistung zu optimieren.

6. Referenzen

- Arten von Extrudern – https://www.sciencedirect.com/topics/engineering/extruder - ScienceDirect

- Einzel- vs. Doppelschneckenextruder – https://www.ptonline.com/articles/choosing-between-single-and-twin-screw-extruders – Kunststofftechnik

- Doppelschneckenextruder-Designs – https://www.coperion.com/en/products-solutions/extruders/ – Coperion

- Konische Doppelschneckenextruder – https://www.battenfeld-cincinnati.com/en/extruders/conical-twin-screw – Battenfeld-Cincinnati

- Planetenextruder – https://www.leistritz.com/en/extruders/planetary-roller-extruders – Leistritz

- Übersicht zur Polymerextrusion – https://polymerdatabase.com/polymer%20processing/Extrusion.html – Polymerdatenbank

- Leitfaden zur Kunststoffextrusion – https://www.extru-techinc.com/plastic-extrusion-basics - Extru-Tech

- Lebensmittelextrusionstechniken – https://onlinelibrary.wiley.com/doi/book/10.1002/9781119114833 - Wiley Online Bibliothek

- Tipps zur Extruderauswahl – https://www.thermofisher.com/blog/materials/choosing-the-right-extruder – Thermo Fisher

- Überblick über Extrusionsverfahren – https://www.azom.com/article.aspx?ArticleID=16287 – AZoM-Materialien