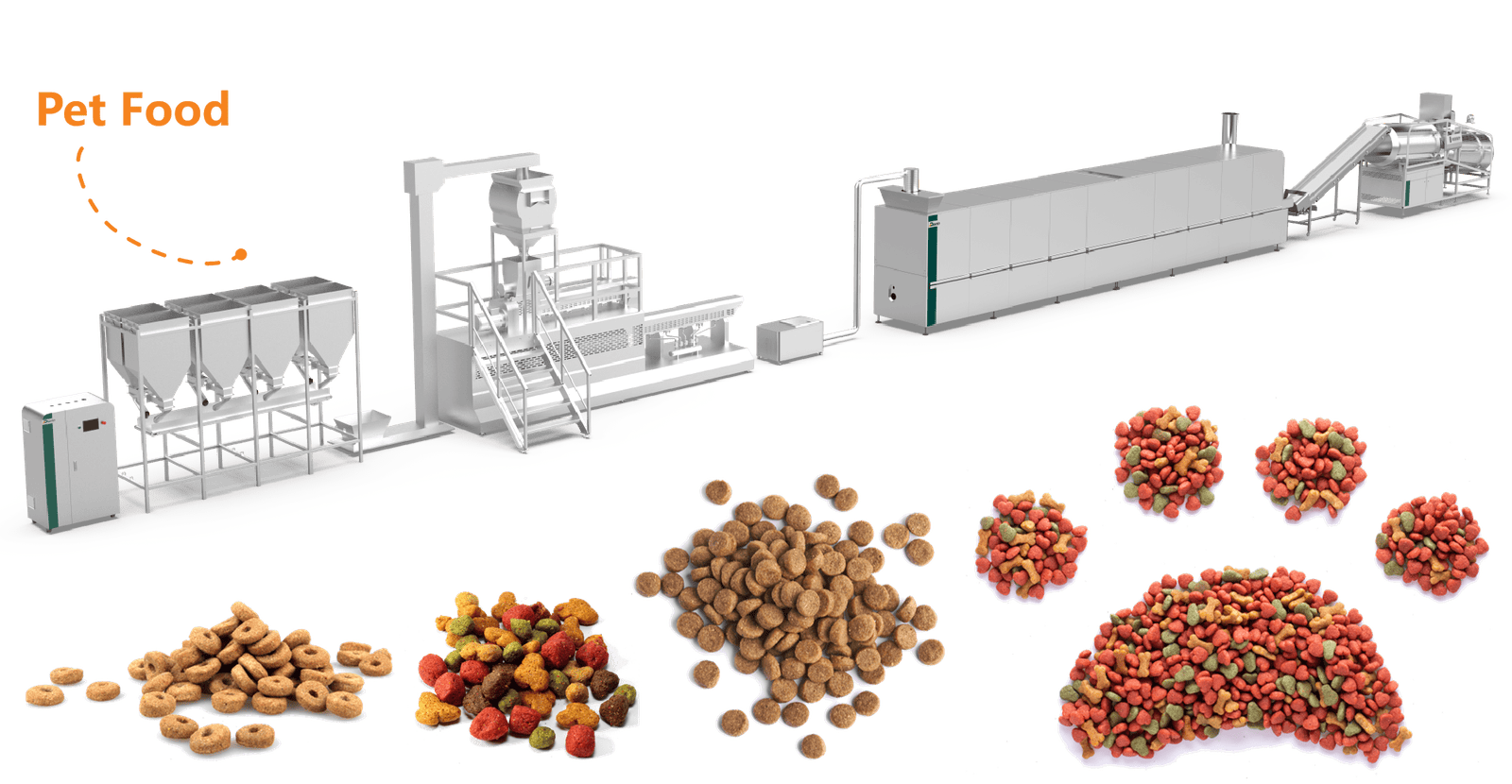

Eine Extrusionslinie für Tiernahrung ist ein Fließband in einer Fabrik, das speziell für die Herstellung von Tiernahrung durch einen als Extrusion bekannten Prozess entwickelt wurde. Diese Linie besteht aus einer Reihe miteinander verbundener Maschinen, die verschiedene Produktionsschritte übernehmen. Die zentrale Komponente, der Extruder, mischt die Rohzutaten und kocht sie unter hohem Druck und hoher Temperatur. Die so entstandene heiße Mischung wird dann durch eine Form, die sogenannte Düse, gepresst und in die gewünschten Formen und Größen von Tierfutterpellets geformt. Diese Anlage produziert effizient Tiernahrung in verschiedenen Formen und Größen und sorgt für gleichbleibende Qualität und Nährwert.

Rohmaterial:

Maismehl, Weizenmehl, Reismehl, Fischpulver, Knochenpulver, frische Knochen- und Fleischpaste usw. oder um die Mais-, Reis- und Weizenfuttermittel direkt zu verwenden, wird ein Getreidemahlwerk hinzugefügt.

Produktpalette:

Vielseitigkeit und Anpassungsfähigkeit: Es unterstützt eine Vielzahl von Materialien und ermöglicht die flexible Herstellung verschiedener Formen und Produkte durch anpassbare Konfigurationen.

Hunde- und Katzenfutter: Produziert sowohl trockene als auch halbfeuchte Lebensmittel und bedient damit das größte Marktsegment.

Fischfutter: Bietet hochwertiges Futter für gewöhnliche und exotische Fischarten, erhältlich in schwimmenden oder sinkenden Varianten.

Weitere Anwendungen: Es eignet sich für die Herstellung von Futter für eine Vielzahl von Haustieren, darunter Hunde, Katzen, Shrimps, Füchse und Vögel, was seinen Nutzen auf verschiedenen Märkten für Tierfutter erhöht.

Darin® Pet Food Extrusion Line, eine hochmoderne Lösung zur Herstellung einer breiten Palette von Tiernahrung für Hunde, Katzen, Vögel, Fische, Schildkröten, Kaninchen und Pferde. Diese Linie wurde entwickelt, um die Herstellung von hochwertigem Tierfutter zu gewährleisten, das einen hohen Nährwert mit kosteneffizienten Produktionsprozessen kombiniert.

Die Darin® Haustierfutter-Extrusionslinie ist vollautomatisch und kontinuierlich und wird über ein benutzerfreundliches PLC-Touchscreen-Steuerungssystem bedient, das eine präzise Kontrolle und Effizienz während des gesamten Produktionsprozesses gewährleistet. Diese Linie ist mit einem Siemens-Motor und Steuersystemen ausgestattet, die für ihre Zuverlässigkeit und Effizienz bekannt sind.

Mit einer Kapazität von 100 kg/Std. bis 5 Tonnen/Std. eignet sich die Darin® Haustierfutter-Extrusionslinie für Betriebe unterschiedlicher Größe, von kleinen Produzenten bis hin zu großen kommerziellen Einrichtungen. Diese Linie erfüllt nicht nur die höchsten Standards bei der Herstellung von Tiernahrung, sondern sorgt auch dafür, dass Ihr Betrieb reibungslos und effizient arbeiten kann, um die Produktivität und Rentabilität zu maximieren.

Die wichtigsten Komponenten der Verarbeitungslinie sind :

Unsere Hauptproduktionslinie umfasst Lebensmittelextrusionsmaschinen, Sojamehl-/Fleischverarbeitungsmaschinen, Verpackungsmaschinen, Reiskuchenmaschinen usw.

Die Darin® Pet Meat Strip Produktionslinie umfasst

① Schaltschrank ② Dosiersystem ③ Elevator ④ Extruder ⑤ Luftförderer ⑥ Trockner ⑦ Heber ⑧ Aromasystem

Der Mehlmischer wird verwendet, um das Rohmaterial wie Maismehl, Reismehl, Fischgrätenmehl, Rindergrätenmehl mit Flüssigkeit und anderen Zusatzstoffen zu mischen.

Die Förderschnecke wird verwendet, um die Materialien zum Einzug des Extruders zu befördern.

Der Doppelschneckenextruder kann Trockenfutter für Hunde, Katzen, Fische usw. herstellen. Verschiedene Größen und Formen können durch Wechseln der Formen hergestellt werden. Verschiedene Kapazitäten zur Auswahl, z.B. 150kg/Std., 300kg/Std., 500kg/Std., 800kg/Std., 1t/Std., 3t/Std.

Das Vibrationssieb ist ein Fördergerät. Es dient dazu, das Rohmaterial zum nächsten Gerät zu befördern und gleichzeitig zu sieben, um zu verhindern, dass die Rohmaterialien zusammenkleben.

Der Röster wird zum Trocknen einer breiten Palette von Produkten verwendet, wie z.B. Hundesnacks, Maisflocken, Kernfüllungen, Tierfutter usw. Das Material ist aus rostfreiem Stahl, die Stromversorgung kann mit Gas, Öl oder Strom erfolgen.

Flavoring System wird verwendet, um das Aromapulver und Öl gleichmäßig auf die Snacks zu sprühen. Beinhaltet VIER Geräte: Beschichtungstrommel, Ölsprüher, kleiner Hebezug und Aromasprüher.

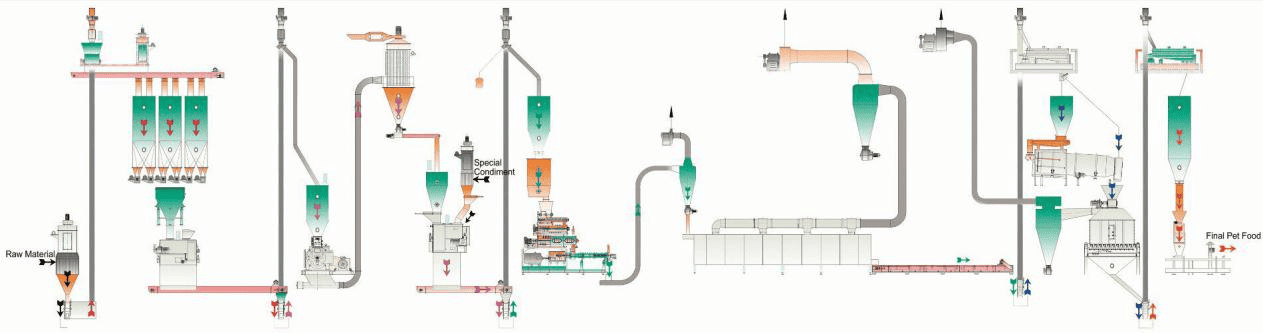

Prozessablauf der Produktionslinie:

Mischer-Schneckenförderer-Doppelschneckenextruder-Luftförderer-Mehrschichtofen-Heizung-Walze-Ölsprüher-Verpackung

Darin® Pet Food Extrusion Line folgt einem schrittweisen Prozess, um Rohzutaten in nahrhaftes Tierfutter zu verwandeln:

Handhabung der Zutaten: Rohstoffe wie Getreide, Fleischmahlzeiten und Vitamine werden entgegengenommen, gelagert und dann genau nach dem gewünschten Rezept abgemessen.

Mischen und Mahlen: Die abgemessenen Zutaten werden in einem Mixer gründlich vermengt. Einige Komponenten können für eine bessere Konsistenz vor dem Mischen gemahlen werden.

Extrusion: Die gemischten Zutaten gelangen in das Herz der Anlage - den Extruder. Hier werden sie unter hohem Druck und bei hoher Temperatur gekocht und erhalten eine teigartige Konsistenz.

Gestalten: Der heiße Teig wird durch spezielle Matrizen (Formen) im Extruder gepresst. Diese Formen bestimmen die endgültige Form und Größe der Kibble.

Trocknen und Kühlen: Die extrudierten Kroketten werden durch Trockner transportiert, um überschüssige Feuchtigkeit zu entfernen, eine ordnungsgemäße Lagerung zu gewährleisten und Verderb zu verhindern. Die getrockneten Kroketten werden dann für die Verarbeitung und Verpackung gekühlt.

Beschichtung und Verpackung (optional): Um die Schmackhaftigkeit zu erhöhen, kann das gekühlte Futter mit einer Fett- oder Ölschicht überzogen werden. Schließlich wird das Trockenfutter für den Vertrieb in Säcke oder Behälter verpackt.

Ich hoffe, dass diese Erklärung die Funktionsweise der Darin® Tierfutter-Extrusionsanlage verdeutlicht!

Kontaktieren Sie uns noch heute und erfahren Sie, wie Darin® Ihr Unternehmen verändern kann. Vereinbaren Sie einen kostenlosen Beratungstermin und entdecken Sie die perfekte Lösung für Ihre Produktionslinie!

| Modell | Kapazität | Strom | Dimension |

|---|---|---|---|

| DR-65 | 120-150kg/h | 80kw | 18*5*3m |

| DR-70 | 200-300kg/h | 90kw | 20*5*3m |

| DR-85 | 500-600kg/h | 150kw | 30*5*4m |

| DR-90 | 800-1000kg/h | 200kw | 35*5*5m |

| DR-95 | 2000kg/h | 250kw | 40*10*16m |

| DR-120 | 3000kg/h | 350kw | 50*10*20m |

| DR-135 | 5000kg/h | 450kw | 60*10*24m |

Nutzen Sie unseren Anpassungsservice, um die Produktion von Tiernahrung genau auf Ihre Bedürfnisse zuzuschneiden. Nutzen Sie unsere CAD- und 3D-Designentwürfe, um sich Ihr Endprodukt vorzustellen. Unsere fachkundigen Ingenieure sind dafür da, Ihre Ideen in die Realität umzusetzen. Lassen Sie uns Ihre einzigartigen Konzepte für Tiernahrung besprechen - sprechen Sie uns jetzt an!

Hier finden Sie einen zusammenfassenden Vergleich, der die überlegenen Eigenschaften und Vorteile von Darin® Machinery im Vergleich zu einigen anderen Herstellern klar herausstellt und die wichtigsten Unterschiede in Bezug auf Technik, Qualität, Sicherheit, Betriebseffizienz und Wartung hervorhebt.

Die Motoren von Darin Machinery stammen von WEG mit einer weltweiten 3-Jahres-Garantie oder von Siemens und verfügen über einen zuverlässigen globalen Kundendienst.

Die elektrischen Teile sind von ABB oder Schneider, Ersatz ist auf dem lokalen Markt leicht zu finden.

Darin Machinery setzt SPS und Touchscreens von Siemens ein, um die Bedienung zu erleichtern und den Arbeitsaufwand zu reduzieren.

Wenn Störungen auftreten, zeigen die Touchscreens von Darin Machinery relevante Informationen an, so dass Sie Probleme schnell diagnostizieren und beheben können.

Die Schaltschränke von Darin Machinery sind mit einer sicheren Spannung von 24 V ausgestattet, so dass die Sicherheit des Bedieners auch dann gewährleistet ist, wenn ein elektrisches Leck auftritt.

Darin Machinery verfügt über drei Arten von Überstrom-, Überspannungs- und Überhitzungsschutzvorrichtungen, um die Sicherheit der Maschine und des Bedieners zu gewährleisten.

Alle Abdeckungen, Maschenbänder und Teile, die bei Darin Machinery mit dem Material in Berührung kommen, sind aus lebensmittelechtem Edelstahl 304 gefertigt und bieten eine hervorragende Haltbarkeit und Sicherheit.

VS

Die Hersteller von Mainstream-Geräten verwenden oft weniger bekannte Marken. Gewöhnliche Motoren, gewöhnliche Qualität und mit eingeschränkter Garantie für den After-Sales-Service.

Mainstream-Geräte verwenden in der Regel weniger bekannte Marken, und Ersatz ist auf dem lokalen Markt nur schwer zu bekommen.

Im Gegensatz dazu verfügen Mainstream-Geräte nicht über solche fortschrittlichen Bedienelemente, sondern sind oft auf manuelle Tasten angewiesen, die nur das Hauptgerät steuern.

Mainstream Gerätehersteller verlangen möglicherweise eine manuelle Inspektion jedes einzelnen Geräts, was zeitaufwendig ist. Geringe Arbeitseffizienz.

Hersteller von Mainstream-Geräten Schaltschränke verwenden möglicherweise 220 V, die keine Sicherheitsspannung sind und im Falle eines Lecks ein Sicherheitsrisiko für den Bediener darstellen.

Herkömmliche Geräte bieten oft nur einen einfachen Überlastungsschutz. Potenzielle Sicherheitsrisiken.

Mainstream-Gerätehersteller, die möglicherweise minderwertige Materialien verwenden, die minderwertige Materialien potenzielle Sicherheitsrisiken darstellen.

Darin Machinery ist ein nach ISO 9001 zertifizierter Hersteller, der sich auf Nahrungsmittelmaschinen und Maschinen für Tiernahrung spezialisiert hat. Unsere umfangreiche Produktpalette umfasst verschiedene Produktionslinien für Lebensmittelmaschinen, Maschinen für Tiernahrung, Puff-Snack-Maschinen, Müsliriegel-Maschinen und Hilfsmittel. Darin verfügt über 10 nationale Erfindungspatente und ist seit 2006 auf die Entwicklung von Futter- und Leckerbissen-Technologien spezialisiert. Alle Maschinen von Darin sind CE-zertifiziert und mit weltbekannter Elektronik und Motoren ausgestattet. Heute werden Darin-Maschinen in mehr als 70 Ländern eingesetzt, darunter USA, Deutschland, Japan, Italien, Spanien, Holland, Australien, Kanada usw.

2. Nach der Lieferung der Maschinen an das Werk des Kunden beginnen wir sofort mit der Beantragung des Visums für das Land des Kunden. Normalerweise braucht das Schiff 20-60 Tage bis zum gewünschten Hafen, so dass wir genug Zeit haben, um das Visum zu erhalten. Während die Maschinen in Ihrem Werk ankommen, sind unsere Ingenieure bereit, mit der Inbetriebnahme zu beginnen.

3. Wir schicken 1-2 Techniker in Ihr Werk, um die Verarbeitungslinie zu installieren und einzustellen, damit in kürzester Zeit eine normale Produktion möglich ist.

4. Die Techniker sind dafür verantwortlich, die Arbeiter zu schulen und ihnen beizubringen, wie man alle Maschinen bedient, reinigt, wartet und repariert, bis die Arbeiter die Verarbeitungslinie gut bedienen können.

5. Die Inbetriebnahme dauert in der Regel 5-30 Tage (je nach Größe des Geräts), und wir gewähren 1 Jahr Garantie ab dem Datum des Abschlusses der Inbetriebnahme.

Häufig gestellte Fragen

Extrudieranlagen für Tiernahrung sind vielseitig und können eine breite Palette von Tiernahrungsprodukten für verschiedene Tiere herstellen, darunter Hunde, Katzen, Vögel, Fische, Schildkröten, Kaninchen, Pferde und sogar Garnelen. Sie können eine Vielzahl von Zutaten verarbeiten, darunter Getreide, Fleischmehle, Gemüse, Obst und Nahrungsergänzungsmittel, um maßgeschneiderte Rezepturen zu erstellen, die den spezifischen Ernährungsbedürfnissen entsprechen.

Extrudieranlagen für Tiernahrung bieten Flexibilität bei den Formen und Größen von Kroketten, um den unterschiedlichen Vorlieben und Fütterungsgewohnheiten von Haustieren gerecht zu werden. Zu den gängigen Formen gehören Kroketten, Pellets, Kekse und Sterne. Die Größen können von kleinen Granulaten für kleine Haustiere bis zu großen Kroketten für größere Tiere reichen. Die spezifischen Formen und Größen werden durch die im Extruder verwendeten Düsen bestimmt.

Die Produktionskapazitäten für Extrudieranlagen für Tiernahrung variieren je nach Modell und Hersteller. Übliche Bereiche sind:

Im kleinen Maßstab: 100kg/Std. bis 500kg/Std. (geeignet für kleine Unternehmen und Hobbyisten)

Mittelgroß: 500kg/Std. bis 1 Tonne/Std. (geeignet für wachsende Unternehmen und mittelgroße Produktionsstätten)

Im großen Maßstab: 1 Tonne/Stunde bis 5 Tonnen/Stunde oder mehr (geeignet für große Produktionsanlagen und kommerzielle Tierfutterhersteller)

Die Wahl der Produktionskapazität hängt von der erwarteten Nachfrage, dem verfügbaren Platz und dem Budget ab.

Energieverbrauch und Betriebskosten für Extrudieranlagen für Tiernahrung variieren je nach Modell, Produktionskapazität und Energieeffizienz der Anlage. Moderne Anlagen sind jedoch so konzipiert, dass sie energieeffizient sind und Funktionen wie drehzahlvariable Antriebe und Wärmerückgewinnungssysteme nutzen, um den Energieverbrauch zu minimieren.

Zu den Faktoren, die die Betriebskosten beeinflussen können, gehören:

Energiekosten: Der Preis für Strom oder Treibstoff, der für den Betrieb der Leitung verwendet wird.

Kosten für Rohmaterial: Die Kosten für die bei der Herstellung von Tiernahrung verwendeten Zutaten.

Arbeitskosten: Die Löhne und Sozialleistungen für die Mitarbeiter, die die Anlage betreiben und warten.

Unterhaltskosten: Die Kosten für die regelmäßige Wartung und Reparatur.

Extrudieranlagen für Tiernahrung sind mit verschiedenen Sicherheitsfunktionen ausgestattet, um das Bedienpersonal zu schützen und Unfälle zu vermeiden. Zu den üblichen Sicherheitsmerkmalen gehören:

Not-Aus-Tasten: Sie befinden sich in der gesamten Linie, um in Notfällen eine sofortige Abschaltung zu ermöglichen.

Sicherheitsvorkehrungen: Abdecken von beweglichen Teilen und gefährlichen Bereichen, um Verletzungen oder Verwicklungen zu vermeiden.

Sicherheitsschalter mit Verriegelung: Verhindert den Betrieb, wenn bestimmte Bedingungen nicht erfüllt sind, wie z.B. das korrekte Schließen der Tür oder die Ausrichtung der Komponenten.

Überlastungsschutz: Automatisches Abschalten der Geräte bei übermäßigem Stromverbrauch oder mechanischer Überlastung.

Die Vorlaufzeiten für die Lieferung und Installation hängen von der Komplexität der Anlage, dem Produktionsplan des Herstellers und den Versandmodalitäten ab. Im Allgemeinen können die Vorlaufzeiten zwischen einigen Wochen und mehreren Monaten liegen.

Zu den Faktoren, die die Vorlaufzeiten beeinflussen können, gehören:

Anpassungsanforderungen: Sonderanfertigungen oder Anlagen mit umfangreichen Änderungen können längere Lieferzeiten haben.

Verfügbarkeit der Komponenten: Verzögerungen bei der Beschaffung bestimmter Komponenten können sich auf die Vorlaufzeiten auswirken.

Liefertermine: Der internationale Versand kann die Gesamtvorlaufzeit verlängern.

Komplexe Installation: Die Komplexität des Installationsprozesses kann die Gesamtvorlaufzeit beeinflussen.

Extrudieranlagen für Tiernahrung können an spezifische Produktionsanforderungen und -präferenzen angepasst werden. Zu den üblichen Anpassungsoptionen gehören:

Systeme zur Handhabung von Zutaten: Maßgeschneidert für die spezifischen Arten und Mengen der in der Tiernahrungsformulierung verwendeten Zutaten.

Misch- und Mahlanlagen: Maßgeschneidert, um die gewünschte Konsistenz und Textur der gemischten Zutaten zu erreichen.

Extruder-Optionen: Verschiedene Extruderkonfigurationen, wie z.B. Einschnecken- oder Doppelschneckenextruder, können je nach Produktionskapazität und Produktanforderungen ausgewählt werden.

Würfelauswahl: Sie können eine große Auswahl an Formen und Größen wählen, um die gewünschten Krokettenformen und -größen zu produzieren.

Beschichtungs- und Verpackungssysteme: Maßgeschneiderte Beschichtungssysteme können Geschmacksstoffe, Fette oder Öle hinzufügen, um die Schmackhaftigkeit zu erhöhen, während Verpackungssysteme auf die gewünschten Verpackungsformate zugeschnitten werden können.

Sie sind herzlich eingeladen, Darin zu besuchen. Wir bieten Ihnen einen Testlauf der Maschine, ein persönliches Gespräch und eine Lösung für ein Truthahnprojekt.

Unser Techniker hilft Ihnen bei der Installation der Maschine und schult die Mitarbeiter vor Ort in der Bedienung und Wartung der Maschine. Der Käufer sollte für das Hin- und Rückflugticket, die Unterkunft und das Gehalt des Technikers aufkommen.

Darin bietet einen lebenslangen Kundendienst an. Wann immer Sie neue Teile benötigen, helfen wir Ihnen, diese zu einem vernünftigen Preis und in kürzester Zeit zu liefern.

Ein Jahr nach Ankunft der Maschine in Ihrem Werk.

Ja, das Auto-CAD-Layout wird in der Größe der Werkstatt des Kunden erstellt.

Ja, bei jedem Kauf erhalten Sie eine umfassende Schulung zu Bedienung, Wartung und Sicherheitsprotokollen. Unser Team sorgt dafür, dass Ihre Mitarbeiter vollständig ausgerüstet sind, um die Anlage effizient und sicher zu betreiben.

Ja, wir bieten Anpassungsmöglichkeiten an spezifische Produktionsanforderungen und -beschränkungen. Dazu gehören Maschinenabmessungen, Verarbeitungsmöglichkeiten und automatisierte Funktionen.

Darin hat die Automatisierung, die Qualität und den Service im Blick und orientiert sich an den unterschiedlichen Bedürfnissen der Kunden. Darin ist bestrebt, seinen Kunden ein zufriedenstellendes Produkt und einen umfassenden Kundendienst zu bieten.

Darin Maschinen laufen in mehr als 70 Ländern, darunter USA, UEA, Deutschland, Japan, Italien, Spanien, Holland, Australien, Brasilien, Mexiko, Indonesien, Thailand, Kanada usw.

Unter Berücksichtigung der Automatisierung, der Qualität und des Service, immer basierend auf den unterschiedlichen Bedürfnissen der Kunden, wird Darin sich dafür einsetzen, den Kunden ein zufriedenes Produkt und einen umfassenden Service nach dem Verkauf zu bieten.

Lassen Sie uns darüber sprechen, wie wir Ihnen helfen können, Ihre Ziele zu erreichen und Ihr Geschäft zu steigern!

Nennen Sie uns Ihre Bedürfnisse so genau wie möglich.

Wir erarbeiten für Sie die beste Lösung und ein Angebot, das Ihren Anforderungen entspricht.

Wir beginnen mit der Produktion, nachdem wir Ihre Zustimmung und Anzahlung erhalten haben, und kümmern uns um den Versand.

- Keine Sorge, auch wir hassen Spam!

- Rufen Sie nur an, wenn mehrere Emails unbeantwortet bleiben!